JFE钢铁西日本制铁所(福山地区)钢铁厂为了扩大汽车用高级钢的销量和提高高级钢的生产效率,于2010年4月在第三炼钢厂新建第7号连铸机(7CC)。为提高精炼的生产效率,扩大了单炉产量。为提高第三炼钢厂转炉产量和提高转炉预处理能力以及降低生产成本,于2015年1月新建一座转炉。利用该转炉实施了双渣精炼(DRP?)的预处理新工艺。设备投产后,运行顺畅。

本文以上述新建设备为中心,对第三炼钢厂提高生产效率的措施进行简要介绍。

1西日本制铁所福山地区钢铁厂的生产流程7CC投产前,第三炼钢厂的两座转炉与两台连铸机衔接生产。一台是双流板坯连铸机(5CC),另一台是四流大方坯连铸机(BLCC)。因此,第三炼钢厂提高粗钢生产能力的瓶颈是连铸。为消除这个瓶颈,新建了7CC,7CC投产后,第三炼钢厂的生产变为3台连铸机应对两座转炉的模式,连铸能力过剩。在这种情况下,为增加粗钢产量和实施DRP?工艺,在第三炼钢厂新建一座转炉。

2第三炼钢厂提高生产效率的措施

2.1 提高连铸生产率的措施

2.1.1 概要

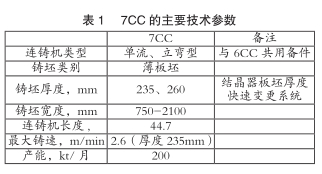

表1是7CC的主要技术参数。7CC是以福山6号连铸机(6CC)为基础的立弯型单流连铸机。7CC的计划产量是200kt/月、机长44.7m。为提高作业率,配置了浸入式水口快速更换装置。为了生产汽车用钢等高质量产品,与5CC一样,使用了钢流控制(FC)结晶器,对结晶器内钢水流动进行控制。此外,还配置了在线厚度变换装置(结晶器短边快速更换),连铸板坯厚度是235mm、260mm。

2.1.2 生产效率提高措施

7CC投入使用后,为提高生产效率,采取了铸坯的非正常部分高效率化的措施。为防止7CC连铸开始时,发生引锭杆(DB)头与铸坯脱离的事故和连铸初期发生结晶(MD)器保护渣熔融层厚度过薄引起漏钢事故。7CC的连铸速度的增加率低于6CC。此外,浸入式水口更换时,连铸速度的降速升速时间占了水口更换时间的85%。所以对提高7CC连铸速度变化率进行了试验研究。

确定的试验目标有两个:目标水平1是:7CC连铸速度变化率与6CC相同;目标水平2是:7CC连铸速度变化率达到6CC的1.5倍。

为对操作故障发生率进行评价,作了如下考察分析:

①与DB头接触的铸坯形状;

②连铸初期的结晶(MD)器保护渣熔融层厚度;

③结晶器底部铸坯形状;

④板卷产品表面缺陷率评价连铸速度变化率对产品质量的影响。

结果显示,两个目标评价结果都等于或好于原有情况。并将目标水平2的操作确定为准生产操作。

在提高浸入式水口更换前后连铸速度变化率方面,仅对连铸开始时目标水平1的操作条件进行了试验和质量评价,确认了目标水平1的试验操作条件,提高了铸坯和板卷的质量。将目标水平1的操作确定为准生产操作。

2.1.3生产率的提高

由于采取了上述措施,7CC的生产效率由原计划的342t/h提高到353t/h(2015年2月),创造了生产效率新记录。7CC的产量,在2014年建成后低于计划产量、投产7个月(2014年10月)达到产量计划目标200kt/月。此后的产能都超过200kt/月,2015年5月达到241.8kt/月,创造了产量新记录。7CC的生产率和产量都大幅度超过了建造时的计划指标。

2.2 提高精炼效率的措施

2.2.1 单炉产量增加

第三炼钢厂于2014年进行了增加单炉产量的改造。这些改造是钢包加高改造、吊车升级改造和台车改造,使钢包容量增加了17.5t。通过上述改造和采取各种提高收得率措施,使第三炼钢厂单炉产量由原来的330t/炉,最近增加到348t/炉。

2.2.2 新建转炉

1)新转炉建造的目的

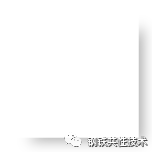

JFE公司福山第二炼钢厂开发出DRP?精炼工艺,DRP?精炼工艺利用铁水潜热将废钢熔化,并将脱Si吹炼后的高SiO2渣放出,然后进行脱磷吹炼。西日本制铁所(福山地区)为提高优质产品生产能力和降低生产成本,推进DRP?工艺的实施。图1是包括DRP?在内的各类转炉生产工艺的比较。西日本制铁所(福山地区)的重点生产厂是第三炼钢厂。过去为了保证粗钢产量,采用两座转炉进行脱C处理的生产体制。现在为了提高第三炼钢厂的产能和实施DRP?,在第三炼钢厂新建一座转炉。

2)新建转炉的设备构成

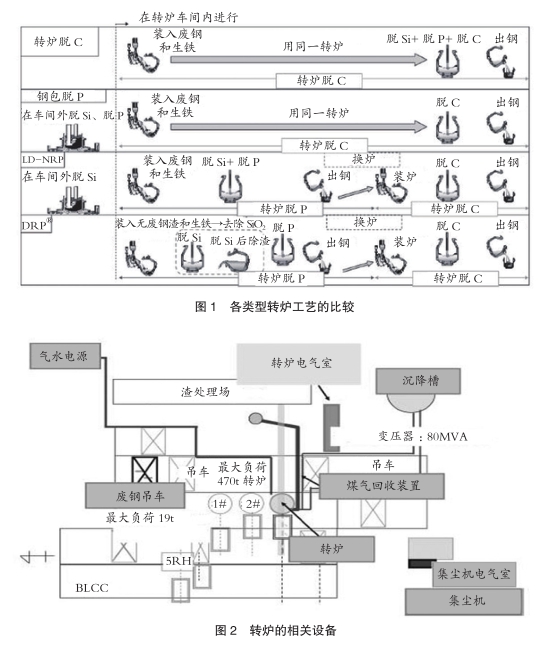

图2是第三炼钢厂的设备布局和与新转炉同时建设的相关设备。废气处理设备是与现有的废气处理设备相同的OG(氧气转炉煤气回收系统)法设备。为了应对3座转炉生产,强化了水处理等设备能力,同时还新增加了废钢料吊车和副集尘机。

3)DRP?的效果

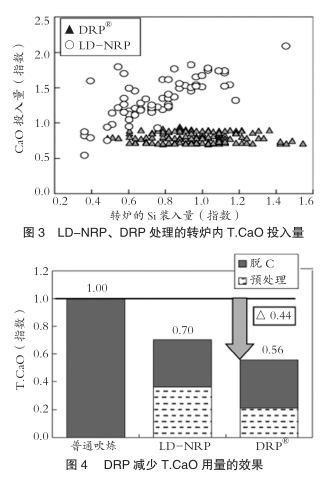

图3是传统的转炉预处理法LD-NRP(双联法转炉冶炼工艺)和转炉预处理新工艺DRP?的炉内投入CaO总量(T.CaO)的比较。随着转炉内装入Si的增加,LD-NRP法的T.CaO也相应增加,但DRP?法在中间排渣时,将高SiO2渣排放到炉外后,再进行脱磷吹炼,所以转炉内装入Si虽然增加,但T.CaO不变。

DRP?处理后的钢水P含量与传统的LD-NRP法同等。图4是DRP?法减少T.CaO用量的效果。DRP?法的T.CaO用量比普通吹炼方法减少了44%。

3结语

JFE公司西日本制铁所(福山地区)采取措施实现了提高生产率,提高汽车用高级钢质量和销售量以及降低成本的目标。这些措施是,在第三炼钢厂新建第7号单流连铸机(7CC)和一座转炉,并扩大转炉单炉产量。各项措施的效果如下。

1)单流连铸机7CC顺畅运行。2015年5月创造了产量新记录241.8kt/月、2015年2月创造了生产效率353t/h的新记录。

2)2014年实施了扩大转炉单炉产量的改造。转炉单炉产量由过去的330t/炉增加到348t/炉。

3)新转炉采用双渣精炼预处理新工艺(DRP?)。DRP?法的T.CaO用量比普通吹炼方法减少了44%。

4)第三炼钢厂在新建设备的基础上,采取提高综合产能的措施,提高了粗钢产能。2015年3月粗钢产量达到636.9kt/月,创造了粗钢产量新记录。

信息来源:世界金属导报