1前言

为了减轻车重和提高安全性,汽车用钢向高强度化发展已成为必然趋势。先进高强钢(AHSS)的应用能够在减轻汽车重量的同时,保证汽车碰撞安全性能。因此,高强度钢板的使用可以兼顾成本及性能,满足车体轻量化、提高撞击安全性的需求。自中心获批以来,先进冷轧方向在此前工作基础上,依托先进冷轧及热处理优势,继续深入开展高强塑积先进汽车用钢的研发;同时针对高强度汽车用钢局部成形性能、力学性能稳定性等问题,开展了热轧-冷轧-连续退火一体化工艺控制研究,并进行了工业推广应用。

2新一代高强塑积淬火配分钢的研究进展

就汽车结构用钢而言,Q·P钢以其高强度高塑性的综合性能可大幅减轻汽车车体重量,同时增强汽车抗撞击能力,提高汽车安全系数。由此可见Q·P钢的应用前景广阔,其研究意义重大。

本研究依托某钢铁企业项目“新一代高强塑积汽车用钢的开发”,分别对冷轧连续退火Q·P工艺以及热轧在线直接淬火配分(Hotrol l ing Dir ect Quenchi ng and Partitioning,HDQ·P)工艺进行了系统研究。特别是采用低Si、低C成分体系在国内率先开发了可镀可焊的新型超高强Q·P钢工艺与技术。所得实验钢为强度级别包含屈服强度500-1000MPa、抗拉强度900-1500MPa、延伸率14%-45%的一系列不同性能级别的Q·P钢。在此研究基础之上,总结出了一套满足不同性能级别需求的集成分设计熔炼、相变行为研究、工艺设计、微观表征和组织性能关系为一体的Q·P钢研究与开发策略。

1)研究了不同配分工艺下的碳从马氏体向奥氏体富集的动力学行为,揭示了奥氏体的稳定化与材料抗拉强度、均匀延伸率等力学性能之间的相互关系。

研究结果表明,残余奥氏体于马氏体板条间呈薄膜分布,其宽度为100nm左右。马氏体板条束边界存在块状残余奥氏体,其尺寸可达500nm左右。随着配分时间的延长,马氏体板条宽化,位错密度下降。随着配分时间延长,残余奥氏体先增多后减少。并不是所有残余奥氏体均发生TRIP效应。残余奥氏体中存在碳分布不均匀性。贫碳残余奥氏体更易发生TRIP效应。配分时间过长马氏体板条中碳化物存在粗化现象,同时伴随奥氏体分解。位错相互作用和TRIP效应提高加工硬化率,从而使均匀延伸率和抗拉强度均提高。100s后析出的碳化物使屈服强度上升。

2) 将Q·P理论引入热轧,提出一种非等温(连续冷却)过程中实现动态碳配分概念,在此基础上开发了热轧直接淬火配分(HDQ·P)钢的工业化原型技术。

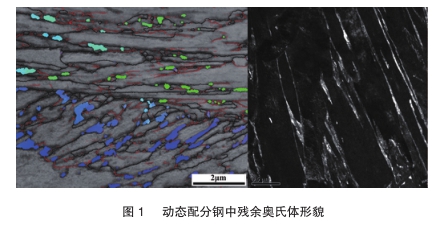

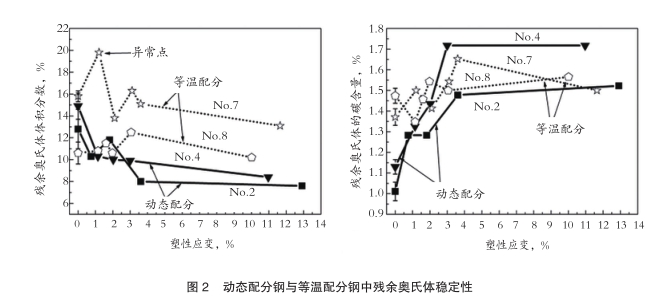

研究发现,马氏体相变过程采用连续冷却方式-动态配分(有效配分时间1-2s)的试样和传统等温配分(配分时间1-15min)试样具有相近的残余奥氏体含量,然而残余奥氏体中平均碳含量低于1.5wt.%且浓度梯度较大的动态配分钢具有更为显著的TRIP效应(图1和图2)。在此基础上,成功开发了热轧直接淬火分配钢(HDQ·P)的原型钢,其中残余奥氏体含量可达17%,抗拉强度为1300-1600MPa,强塑积为22-25GPa%。动态配分钢较等温配分钢具有更低的屈服强度、更高的抗拉强度,也就是具有更大的加工硬化能力。两者延伸率相近。整体比较而言,动态配分钢无论从工艺还是性能角度看都更具优越性。。

3)研究了一步配分与两步配分对Q·P钢组织性能的影响规律,首次基于传统工业化连续退火(≤40℃/s冷速+一步配分)技术开发出强度980MPa级以上CCA-Q·P(Convent i onal Cont i nuous Anneal i ng-Quenc hi ng and Partitioning)钢。

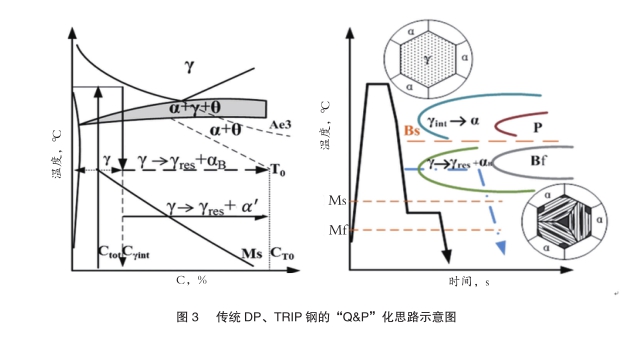

引入铁素体后,Q·P钢中残余奥氏体含量8%-18%,接近同成分TRIP钢残余奥氏体含量,残余奥氏体碳含量及TRIP效应的有效程度与TRIP钢相当。引入铁素体后,屈服强度、屈强比降低至与TRIP钢接近,而抗拉强度仍较TRIP钢高,整体性能兼具DP、TRIP钢低屈强比、高塑性,Q·P钢高强度的特点。配分时间延长,屈服强度上升,抗拉强度下降,延伸率提高(与残余奥氏体增多有关)。图3为传统DP、TRIP钢的“Q·P”化思路示意图。

在不同临界区退火得到的不同铁素体含量及不同马氏体形态的Q·P钢在两相区较低温度退火后,组织由铁素体、细小马奥岛组成;在两相区较高温度退火后组织由铁素体、板条马氏体及残余奥氏体组成。采用一步配分与较低冷速退火技术所开发的新钢种屈服强度为560-800MPa,抗拉强度为980-1200MPa,延伸率可达18%-28%。按照上述设计的成分工艺路线,在某钢铁企业采用“较低冷速(≤40℃/ s)+一步配分”为特征的传统连续退火技术,成功生产980MPa级高强塑积汽车钢,成品板规格1250mm×(1-2)mm,屈服强度≥600MPa,抗拉强度≥980MPa,断后延伸率A50为21%-28%,强塑积达到25GPa%,板形、表面质量和卷形良好。

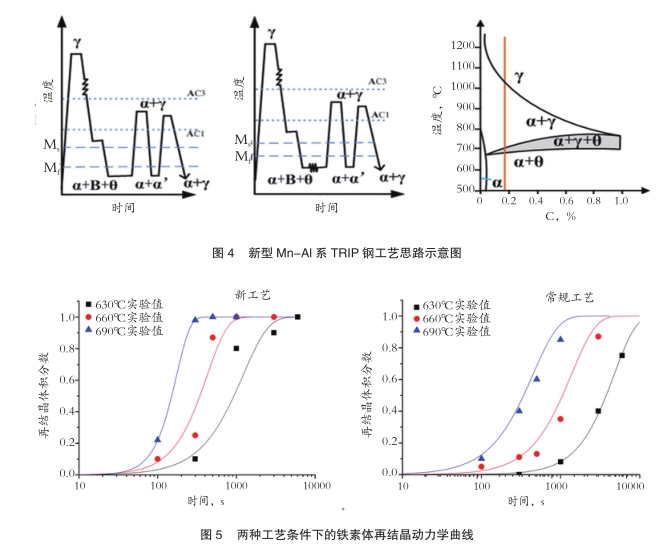

4)采用<3.0Mn(wt%)和两步临界区热处理方法,开发了“铁素体+残余奥氏体(25%-35%)”双相、高强塑积Mn-Al系TRIP钢的原型钢(图4)。

基于经典的热力学和动力学理论,针对新型Mn-Al系TRIP钢的化学成分进行优化设计,揭示了C/Mn配分行为对残余奥氏体体积分数及其稳定性影响的微观机理。采用2.0-3.0Mn(wt%)和1.0-2.0Al(wt%)复合添加的成分设计,将Mn配分和C配分相关联,通过控制轧制和简单热处理工艺的协同配合,促进马氏体的逆转变和残余奥氏体的最大化,大幅度提高钢铁材料的强塑性能。研究了马氏体逆转变工艺中奥氏体化温度、两相区退火温度及两相区退火时间对实验钢组织结构及力学性能的影响,并通过对比选择最佳的逆转变热处理工艺。采用热轧及热处理工艺,优化两相区退火温度及时间,可使实验钢的力学性能达到最佳,抗拉强度约为800MPa,屈服强度约为550MPa,延伸率为41%,均匀延伸率为35%,强塑积可达32.62GPa%,实验钢的组织主要为铁素体和残余奥氏体两相,奥氏体体积分数大于30%;采用冷轧及热处理工艺,实验钢抗拉强度约为850MPa,屈服强度约为610MPa,延伸率为37%,均匀延伸率为35%,强塑积可达31.21GPa%,残余奥氏体27%。

该新钢种的性能远优于传统的“铁素体+贝氏体+残余奥氏体(<20%)”Q·P钢,与第三代中锰钢(5-10Mn,wt%)相比,Mn含量大幅度下降,综合力学性能相当甚至更优,这是一种非常适合在现有冶炼、连铸、轧制和热处理工艺下开发的全新的汽车钢新品种,具有广阔的应用前景。

3热轧-冷轧-连续退火一体化工艺控制开发高性能汽车用低合金钢的研究进展

冷轧高强度低合金钢在汽车结构件、加强件中用量较大,这类钢需要依靠析出强化和细晶强化手段来提高屈服强度。由于对微合金元素有严格的用量限制,加之连退过程中在微合金元素析出的控制上存在难度,实际生产中往往出现屈服强度偏低的问题。此外,为了提高强度,往往连退过程中再结晶不充分,造成组织均匀性差,从而容易造成折弯开裂等成形问题以及力学性能稳定性差等问题。

为解决上述难题,提出采用热轧-冷轧-退火一体化的工艺控制思路。通过热轧工艺,控制热轧冷却过程中的相变及析出行为。在冷轧后的连退过程中,调控铁素体再结晶、奥氏体相变及微合金元素析出行为,提高最终产品组织均匀性,并通过控制连退过程中微合金元素的析出行为,获得良好的析出强化效果,从而保证强度、塑性和成形性能的良好匹配。

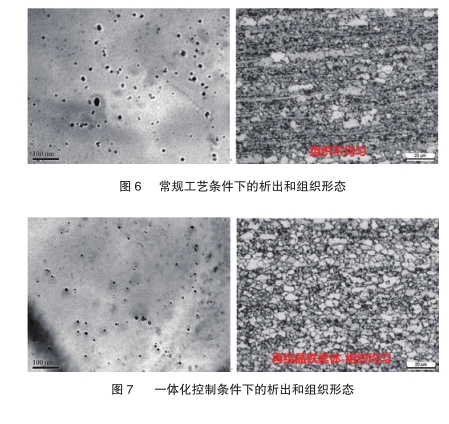

通过新工艺和常规工艺两种工艺条件下对应的铁素体再结晶动力学规律对比(图5)以及析出粒子尺寸及组织形态对比(图6和图7)可以看出,新工艺条件下,可以实现对铁素体再结晶动力学及析出行为的精确调控,进而获得更高的组织均匀性和析出强化效果。

目前,热轧-冷轧-退火一体化控制技术推广应用取得突破,与某企业合作,利用该技术,在实现低成本低合金钢批量生产的基础上,强塑性匹配、力学性能稳定性大幅提高(图8),其应用效果如下。

1)实现了低合金高强钢的强度升级:H260LA升级H300LA,H300LA升级H340LA,H340LA升级H380LA,H380LA升 级H420LA。

2)Mn、Nb含量降低:以H340LA为例,吨钢合金成本降低60元以上。

3)加热能耗成本降低:均热温度降低至少40℃,亦有利于提高表面质量。

4)强塑性匹配提高:对铁素体再结晶与析出粒子尺寸进行控制,有效提高屈服强度的同时,提高塑性。以H380LA为例,屈服强度提高的同时,延伸率提高1%以上。

5)力学性能稳定性高:以H340LA为例,不同卷力学性能波动:屈服强度波动

±5MPa以内,抗拉强度波动±5MPa以内;以H380LA为例,通卷头中尾性能波动±5MPa以内。

4热轧-冷轧-连续退火一体化工艺控制开发高局部成形性双相钢的研究进展

双相钢在汽车用冷轧高强度钢板中的用量最大。欧洲超轻型钢制车体的设计中,双相钢所占比例最大超过70%。但随着双相钢强度提高、用量增加,其局部成形过程中的开裂等问题日益突出。折弯开裂等问题成为困扰高强汽车钢推广应用的一个重要制约因素。

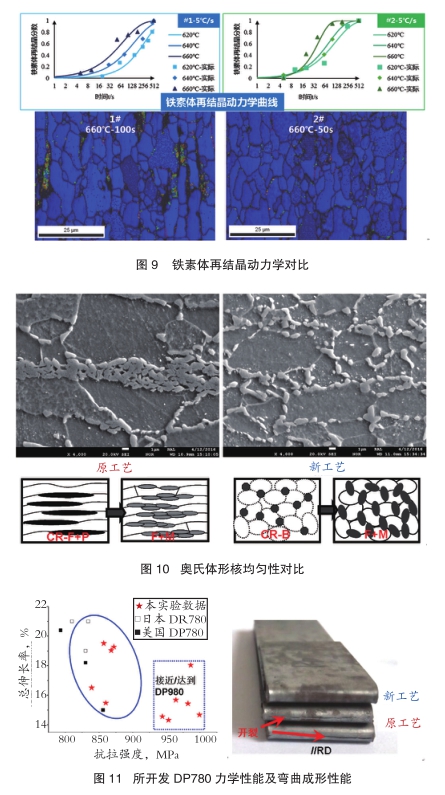

为解决上述难题,采用热轧-冷轧-退火一体化的工艺控制思路,通过热轧工艺,控制热轧冷却过程中的相变行为,在冷轧后的连退过程中,调控铁素体再结晶及奥氏体相变行为,提高双相组织中马氏体分布均匀性,获得强度、塑性和成形性能的良好匹配。通过对不同工艺条件下铁素体再结晶规律(图9)及奥氏体形核均匀性规律(图10)研究,弄清了热轧-冷轧-退火一体化控制条件下双相钢的组织均匀性控制机理。

以DP780为例,通过一体化控制工艺可以消除退火组织中的带状马氏体,铁素体和马氏体分布均匀。与国外先进DP780相比,在力学性能相当的条件下,一体化控制工艺开发的双相钢局部成形性能大幅提高。目前,美国Honda公司开发的DP780最大可弯角度为110°,而采用新技术开发的DP780可弯角度可达180°(图11)。目前,一体化控制双相钢进入工业试制阶段。

【内容来源】世界金属导报