1 现状

莱芜分公司炼铁厂5#、6#1080m3高炉分别于2005年10月、2006年1月投产,配套喷煤工程设计富氧煤比200 kg/t Fe,喷煤系统采用中速磨制粉,并罐流化上出料、单管路加高炉瓶式分配器的浓相喷吹。5#、6#高炉于2014年6月年修后,指标优化,对喷煤工艺稳定性和煤粉的需求大幅度提高。针对原喷吹系统存在的并罐喷煤方式引起的高炉风压波动、喷煤管道起伏大、系统工艺不严谨、现有管道选型不合适导致喷吹能力受限等问题,采取了喷吹管道改型、设计自动倒罐程序、实施并联双支管道补气方式、混煤喷吹等一系列优化改进措施,减少了喷吹总管压力波动,实现了高炉大煤比下煤粉平稳输送,为高炉稳定顺行创造了条件。

2 问题分析

2.1 喷吹系统存在缺陷

5#高炉喷吹管道是Φ89mm管道,沿途直角弯头3个,全为上行管道;6#高炉喷吹管道Φ89mm管道长357m,直角弯头3个,其中50m上行,角度10o左右。喷煤量在25t以上时,喷吹罐的罐压在720kPa-850kPa之间,总管压力在700kPa-800kPa之间,喷吹难行,所以现有管道选型不符合高煤比的要求。喷吹难行不仅增加了空压机的工作负担,使能耗升高、浪费资源,而且还加速了煤粉管道的磨损,对喷吹罐和阀门等设备也造成不利影响。

2.2 喷吹系统硬件配置不匹配,人工倒罐过程对喷吹量控制困难

高炉喷煤量的控制采用调整输送载气量和喷吹罐罐压的方式,通过调整罐压和输送气量的大小来改变喷煤量。通常情况下,预先设定好一定的罐压,喷煤量瞬时值的控制就是依靠人工加大或减小输送气流量,来改变喷煤量的大小,调节效果有滞后的现象。在喷煤量的控制中,罐压、补气流量等参数的控制好坏,关系到高炉喷吹的稳定。喷吹煤粉系统使用至今,暴露出很多问题,例如自动化程度一般,采用人工手动的控制方式操作,未实现自动倒罐喷吹。对煤量稳定控制显得较为困难,难以满足高炉稳定顺行的需求。

2.3 并列式喷煤倒罐过程对高炉风压波动的影响

喷煤应该是一个连续不间断的过程,但是并列式喷吹罐的底部时,总管压力下降,下煤量就会减少,煤粉在炉缸内燃烧产生的煤气量就会减少,料柱透气性变好,风压就会减小。倒罐后,由于罐内煤粉最多,必须提高罐压,使总管压力变大,下煤量变大,此时的喷吹速度向快的趋势发展,煤粉在炉缸内燃烧产生的煤气量增多,使得炉料的透气性变差,热风压力升高,严重时还会造成高炉悬料。由此可见,在倒罐前后,由于总管压力由小到大的变化,使得喷吹速度的发展趋势是罐底变慢,倒罐后变快,从而导致高炉风压波动。

2.4 现有单一煤种试验

对现有煤种进行研究得出:现有无烟煤中的东田良煤种、贫瘦煤中的长治北煤种外,其他单一煤种都对生产造成影响。固定碳高的焦作北、待旺、晋城北三种无烟煤,哈氏可磨性指数较低,严重影响制粉产量。玉门沟、店上、新井等其他煤种进行焦炭反应性试验后,不同程度出现胶质层,说明煤种黏性大,是高炉喷枪易结焦的原因。

在5#高炉做喷吹试验,分析得出单一煤种的可磨性和喷吹性,具体见表1。

3 主要工艺改进措施

3.1 喷煤管道改造

3 . 1 . 1基本参数设定

气源压力为P1= 0.85MPa,热风压力P2=0.33+ 0.1033= 0.433MPa,考虑支管阻力取主管终点压力比热风压力高约0.1MPa,即取终点压力为P2=0.5MPa,所以主管损失压力为0.85-0.5=0.35MPa,凭经验先假设喷煤管道主管为Φ108mm×4mm热轧无缝钢管,断面积F=0.00785m2 ,λ/d5= 1.7769375×10-7。通过计算可知,选择该管径能够满足允许的管道压降要求。

3.1.2喷煤支管直径

通过计算可知,可以按Φ108mm选择支管。即现有的支管直径能够满足喷煤量的要求。

改造后的Φ108mm喷煤管道,5#高炉长度缩短了16m,6#高炉缩短了27m,沿途直角弯头2个,在高炉附近分配器处有2m落差,因此将上行管道延长了10m,角度降为6o。

3.2 喷吹操作系统的优化

3.2.1喷吹系统改为自动倒罐

喷吹系统设计为四罐并列单管路上出料,通常情况下1#、2#罐为5#高炉喷煤,3#、4#罐为6#高炉喷煤,紧急情况下各喷吹罐可实现互为备用。设计了喷吹罐倒罐程序,经过试验效果较好,实现了喷煤全程自动倒罐,提高了倒罐时喷吹的稳定性。主控室实行“五分钟一看,十分钟一算,十五分钟一调剂”的操作方式。将喷吹误差控制在3%以内,做到高炉减煤时不多喷,高炉加煤时不少喷,按高炉要求均匀、稳定、连续、安全送煤。

3.2.2 针对倒罐频繁引起高炉风压波动的问题,重新制定了一套完善的倒罐程序

① 将备用罐装好料,补好压,压力高于正常时20kPa。

② 当工作罐喷至罐重值达1-1.5t时,开始倒罐。

③ 关闭工作罐流化阀和补压阀。

④ 开备用罐补气支阀与补气出口阀,并调整补气调节阀的开度,使补气流量控制在200m3/h左右。

⑤ 调整工作罐的补气调节阀开度,控制流量,减小总管压力波动。

⑥ 迅速关闭工作罐的出煤阀。

⑦ 打开备用罐的出煤阀,送煤。

⑧ 关闭工作罐的补气出口阀和补气支阀。

⑨ 打开工作罐卸压阀。

喷吹程序改变后,降低了倒罐过程风压波动。

3.3 补气管道采用并联双支管道补气,两路补气可互为备用,保证生产稳定顺行

在正常的生产中,把两个补气阀门都打开,如果其中的一个电磁阀损坏而自动关闭,另一并联的补气支阀管路也会正常供气,确保了高炉大喷煤作业的连续性、稳定性。各电磁阀、调节阀、动力用气采用氮气,其特点是压力稳定,含杂质少,含水量少,可延长阀体的使用寿命。

3.4 喷吹参数工艺改进

喷吹系统采用上出料,并罐单管路,罐中罐底流化直接喷吹工艺。喷吹操作现在为全程人工监控控制,将原来补压操作优化为现在罐底流化补压,罐中流化补压。使煤粉在罐内预先进行流化,使煤粉得到较好的流化、混合,从而使喷煤时煤粉浓度大大提高,煤流稳定,较好实现均匀稳定喷吹;其次喷吹时采用罐底流化阀加补气量双向调节方式,降低罐压、降低补气流量,来调节喷煤量。

3.5 采用混煤生产

结合生产实践和入厂煤种粉煤性能研发检测数据,在现有煤种条件下,为最大限度满足高炉生产需求,在保证制粉系统趋近理想的经济产量和煤粉喷吹性能之间寻求最佳结合点,避免喷枪频繁结焦,根据各煤种的喷煤性能和哈氏可磨性指数,确定混煤上料方案,实现最佳的搭配比例。

为了解决原煤单一、原煤可磨性差,影响制粉系统产量、高炉喷煤量的难题,根据煤种性能将现有煤种分为三大类:无烟煤、贫瘦煤、汽运贫瘦煤,然后对这三种煤进行归类分析,摸索最佳的搭配比例,提升喷煤量,保证高炉的大煤比需求,满足降本增效的需要。表2为配比指标表。

3.6 创造良好的原煤上料条件

将原设计行车篦子250mm×250mm的方孔,改造为200mm×200mm的方孔篦子,从而解决了大块杂物落入圆盘给料机堵塞给煤机下料口及划伤给煤机皮带等影响正常上料的问题。

造成原煤中大块金属杂物的主要原因是皮带上煤量太大、料层太厚,1#、2#皮带除铁器难以将料层底部的金属杂物吸出。通过将原煤量由260t/h降为125t/h,从而使料层厚度由400mm降为200mm,降低料层厚度后,除铁器的作用得到了最大发挥,解决了原煤中金属杂物给生产带来的影响,为实现喷煤能力提升奠定了基础。

4 效果分析

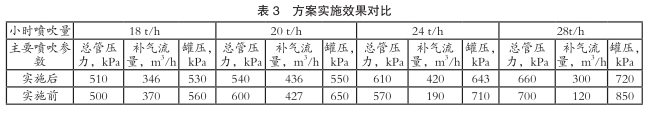

在现有的配套设备基础之上,在不增加其他投资和消耗成本的情况下,扩大喷煤管道的直径为Φ108mm热轧无缝钢管,增大喷吹罐的混合器和上出料管为DN100与现有的管路配套,改造分配器入口为DN100,喷煤支管和喷枪直径是34mm和30mm,管道末端增加压力测点,以便更好地监测总管压力,经实践敷设Φ108mm喷煤管道后,比原来增加一台空压机用气量,从现在的空压机数量来看,基本能够满足要求。表3示出对比效果。

改造完成后,同一喷煤量、补气量情况下,罐压、总管压力下降100kPa; 2015年6#高炉最高喷吹量29t/h,煤比可达200kg/t Fe的目标。新的倒罐程序,减小了在倒罐过程中对风压的影响,促进了高炉炉况的顺行,煤粉的各项参数符合生产的需求,高炉内燃烧效果好。煤比提升了15kg/t Fe,每小时喷煤量最高提升3t。每年高炉可多喷吹煤粉2万吨,降低生铁成本120余万元。

5 结论

通过对1080m3高炉喷煤系统的改进,优化了喷煤生产工艺,保证了高炉煤比提升,降低了入炉焦比,生产技术指标改善,降本增效明显。今后还将通过改造整体流化上出料混合器和流化装置等措施,深度挖潜,挑战生产极限,实现大喷吹量下的稳定输送,为高炉降本增效奠定基础。

【内容来源】世界金属导报