1 前言

继京都议定书之后,2015年签订了巴黎协定,防止全球气候变暖和CO2减排措施更广泛。其中,日本要求进一步削减CO2排放量。除了电力以外,制造业的CO2排放量中,钢铁业的CO2排放量占50%以上。在钢铁业的CO2排放量中,烧结-高炉工序的CO2排放量占其中的60%以上。在目前的炼铁工艺中,利用焦炭的燃烧热将粉矿块化生产烧结矿,然后在高炉中将烧结矿用焦炭进行高温还原、熔融,炼铁。烧结-高炉工序发生的CO2大部分来自焦炭,削减这些工序的CO2排放量,降低焦炭使用量很重要。

烧结的具体工艺流程是将粉矿与石灰石和焦粉混合,装入托盘台车。用点火炉点燃原料表面的焦粉,通过从原料表面抽吸的空气流供给氧气,焦粉向下方燃烧。通过该燃烧在粉矿与石灰石间生成的熔液将铁矿石颗粒间结合,从上层到下层依次块化。其间,托盘台车向排出侧行进,在排出部位块化的烧结矿排出。将这些块化的烧结矿破碎筛分,粒度5mm以上的作为成品,送往高炉,5mm以下的作为返矿再次返回到烧结工序。

在该工序生产的烧结矿是高炉的主要原料,其品质对高炉操作有很大影响。通过提高烧结矿的强度,降低破碎过程中的返矿发生率,在烧结工序,将返矿再次烧结可以降低焦粉使用量。另一方面,通过提高烧结矿的还原性,可以减少高炉中还原所需的块焦。也就是说,改善烧结矿强度和还原性,关系到占钢铁厂CO2排放量大部分的烧结-高炉工序的焦炭使用量的降低,成为钢铁厂降低CO2排放量的综合性对策。

但是,一般情况下,烧结矿越致密,强度越高,而多孔质还原性优越,所以很难兼顾两者。因此,这次为了改善在常规技术中难以兼顾烧结矿强度和还原性的问题,日本开发了利用碳氢化合物系气体燃料的烧结技术,并率先成功地在生产中应用。本文介绍该项技术实验室基础研究理念的确立、工业应用以及实际应用时烧结矿品质的改善效果。

2 实验室研究的技术开发

2.1 烧结矿的矿物组织控制的想法

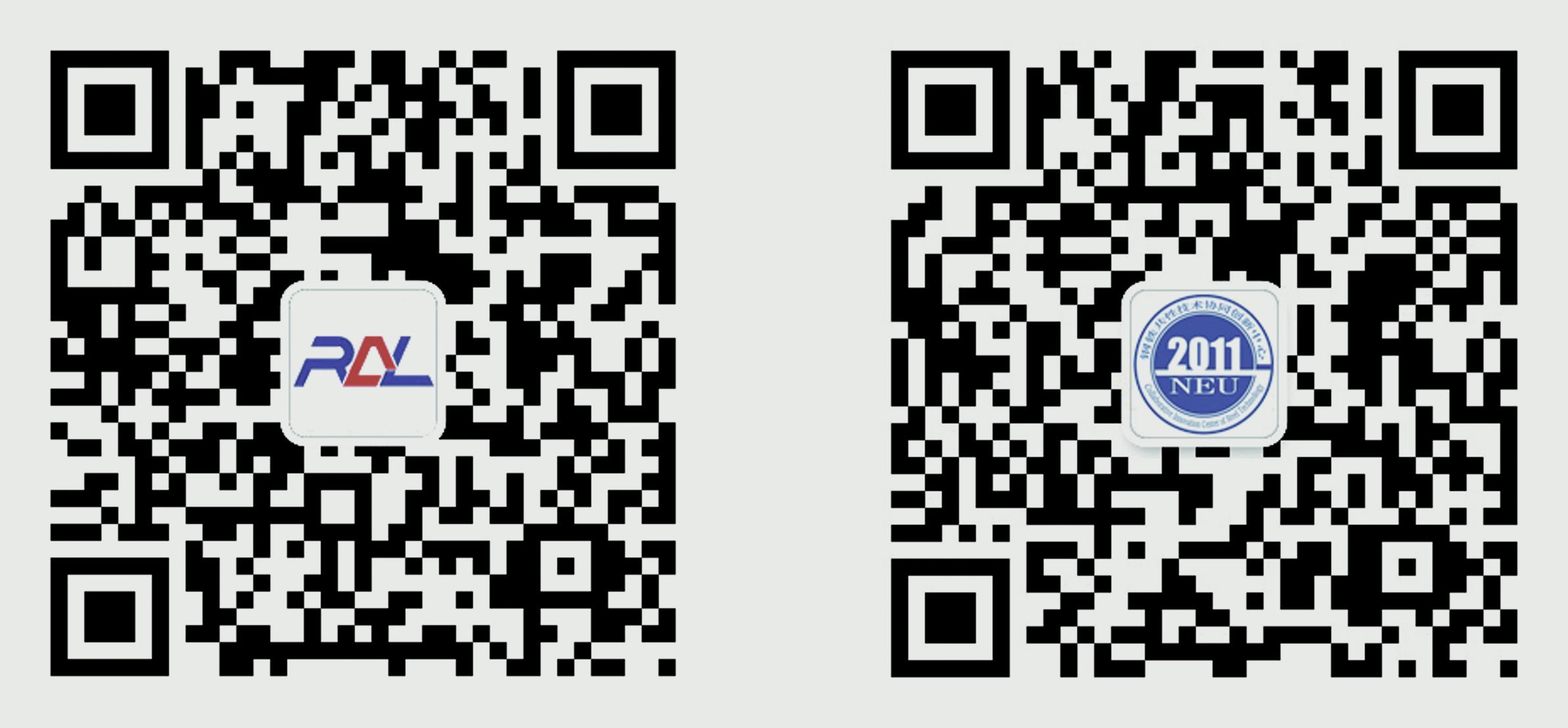

烧结矿的矿物组织主要是由赤铁矿、磁铁矿、铁酸钙和渣组织构成。调查了矿物组织对强度和还原性的影响,清楚了铁酸钙组织对强度和还原性两方面都有利。而渣组织对两方面都非常不利。图1是烧结过程中的矿物生成示意图。铁矿石中的赤铁矿随着温度的上升,一部分用包括焦炭燃烧时发生的CO气体还原成为磁铁矿。其余的一部分与石灰石中的CaO反应,生成少量的铁酸钙。如果温度进一步上升,在1200℃附近,开始生成低熔点渣,若Al2O3和CaO某种程度熔入,与矿石中的氧化铁反应,生成铁酸钙。但是,如果温度再升高,在1400℃附近,铁酸钙分解为赤铁矿和渣组织。因此,认为在生产强度和还原性均优越的烧结矿中,将烧结料层内温度保持在1200~1400℃,多生成对强度和还原性有利的铁酸钙组织是有效的方法。

▲图1 烧结矿组织随温度变化示意图

2.2 为增加铁酸钙组织的料层内温度控制技术的开发

一般的烧结反应中的烧结料层内温度是采用增减焦粉量来控制。首先,增加焦粉量,尝试将料层内温度长时间保持在易生成铁酸钙的1200~1400℃。由于焦粉量增加,1200~1400℃的温度区域扩大,而最高温度超过了1400℃,由于渣组织的生成,强度和还原性反而下降。因此,常规的增减焦粉量的温度控制方法很难不使最高温度上升,增加1200~1400℃温度区域。因此,在本研究开发中,着眼于充分利用与焦粉燃烧行为不同的碳氢化合物系气体燃料。

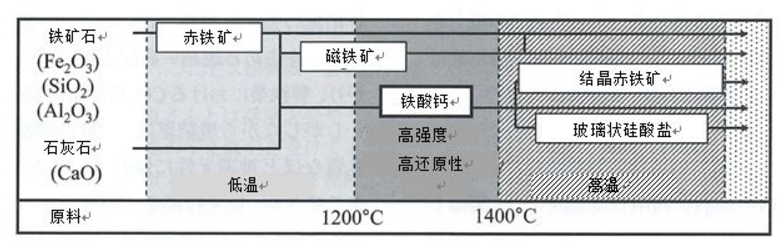

通过试验,比较了只用常规焦粉的烧结法和喷吹碳氢化合物的烧结法的料层内温度分布。在本试验中,作为碳氢化合物燃料,使用了气化的液化天然气(LNG),图2是烧结料层高度方向的温度分布。在常规方法中,存在1400℃以上的温度区域,而在喷吹气体燃料方法中,由于焦粉的使用量适当,1200℃以上的温度区域扩大,不存在1400℃以上的温度区域。此外,在喷吹气体燃料法中,可以观察到燃烧区域分为两个。根据这些结果,与空气混合后,从原料表面喷入的气体燃料从焦粉的燃烧位置上方燃烧,即可以实现在高度方向焦粉与气体燃料的燃烧位置不同的燃烧状态,因为可以延缓烧结矿的冷却速度,烧结料层内1200~1400℃温度区域扩大。

▲图2 喷吹LNG对温度分布的影响

3 该技术实用化的安全和防灾方面的对策

面向实用化,从使用的碳氢化合物系气体燃料的安全性以及钢铁厂内的供给方面进行了评价。首先,从操作上假设对象燃料泄漏时,该燃料不含CO等毒性是最优先的选择条件。在防止火灾方面,将燃烧下限浓度高(不易起火)、火焰传播速度慢(不易蔓延)作为评价对象。钢铁厂内的供给方面,评价了基础设施齐备,可以稳定向烧结车间供给。评价结果决定在实用化中采用LNG。

在烧结机实际应用中,为了获得该效果,在规定的范围以规定的浓度喷吹LNG很重要。因此, LNG必须不向外部泄漏,全部喷吹到烧结机内。对此,烧结机厂房大部分只有屋顶,没有四壁等,多为暴露的状态。因此,需要考虑假设强风等吹向烧结机,LNG不泄漏的喷吹方法。

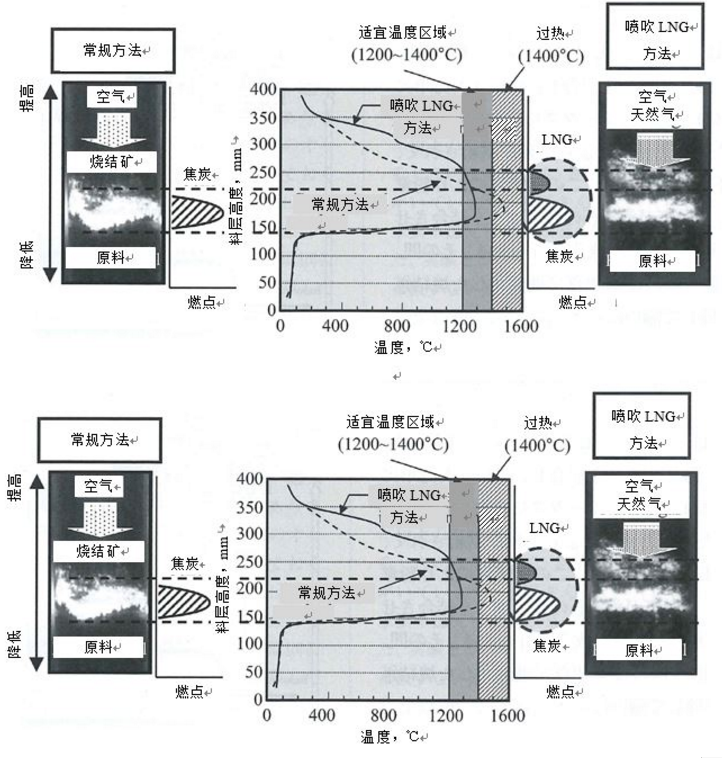

详细研究的结果,在该项技术实用化中,在烧结机上设置防护罩,由配置其中的喷嘴喷吹LNG。但是,防护罩方式,需要综合性研究防护罩结构、内部的LNG喷嘴规格、万一泄漏时的早期检测系统及其应对措施,运用数值计算后,对喷吹LNG时喷入气体的行为进行了模拟。

采用气流模拟进行了LNG泄漏浓度的计算。气流模拟基于Navier-Stokes方程式以及连续性方程式构成。作为计算条件,假设了向烧结机吹入风速10m/s(根据烧结机测定的最严格的条件)侧风的情况,计算结果示于图3。模拟计算结果,防护罩形状适宜、防护罩内设置挡板等(防止比空气轻的LNG向上方逆流)、设置向防护罩上端框的振动金属(基于防风林等建筑学的知识,抑制防护罩内形成涡流)是有效的方法,明确了可以防止LNG泄漏的防护罩结构,并反馈到实际设计中。

为了快速检测假设的事故或防患于未然,在防护罩内和防护罩附近设置了传感器。防护罩内,用CH4浓度计(LNG的90%由CH4构成)经常监测,可以快速检测局部LNG浓度变化。此外,用火焰检测器经常监测防护罩内,LNG燃烧时由闭塞机构阻断LNG供给,可以进行氮气清除。此外,防护罩外部的开口部附近也设置了LNG泄漏检测器,经常监测。

▲图3使用流体模型模拟计算防护罩的结果

4 该技术在京滨地区第一烧结车间的应用

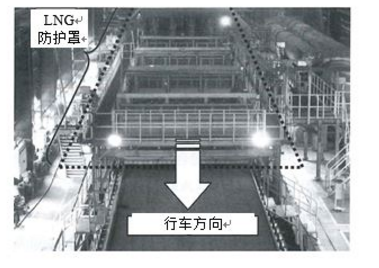

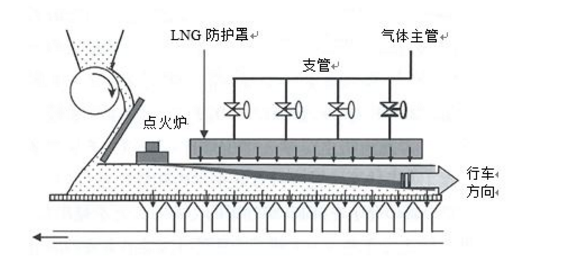

经过上述的各种研究,2009年1月,在JFE钢铁东日本厂(京滨地区)第一烧结车间,气体燃料喷吹技术在世界首次成功实际应用(图4、图5)。该设备没有发生事故,至今顺利运行。

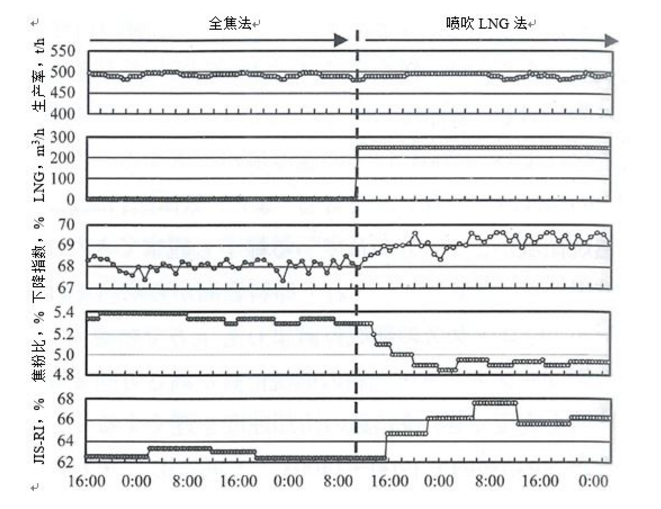

图6是引入气体燃料喷吹技术前后的操作参数及品质指标的变化。在试验中,保持产量一定,调查了烧结矿品质。开始喷吹LNG后,强度提高约1%。进而,固体燃料焦粉的配合率可以降低0.3%。烧结矿的还原性也逐渐上升,最终确认有4%的改善效果。

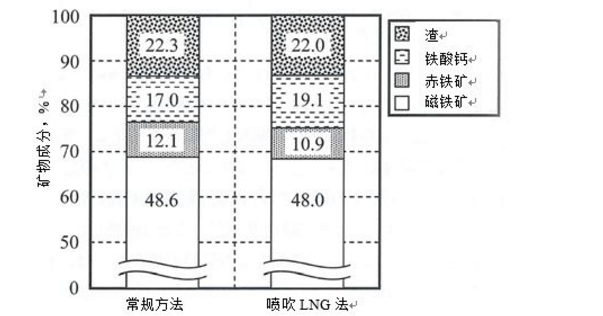

在引入气体燃料喷吹技术前后,对烧结矿进行了取样,图7是用X射线衍射法进行组织定量分析的结果。从分析结果可以确认铁酸钙组织的量从17.0%增加到19.1%,渣组织减少,与实验室研究一样。因此,认为图6所示的烧结矿品质改善效果是由于烧成时的温度适宜使铁酸钙组织增加和渣组织减少所致。

综上所述,在实际操作中,通过采用喷吹碳氢化合物系气体燃料法,可以同时改善烧结矿的强度和还原性。这样,炼铁工序就可以减少焦粉的使用量和块焦的使用量。通过在京滨地区第一烧结车间采用该技术,最多可以削减6万t·CO2/a的排放量。目前,JFE钢铁在日本的7台烧结机全部采用了该项技术,可改善烧结矿品质,有利于降低环境负荷。

▲图4 LNG防护罩图

▲ 图5 气体燃料喷吹设备示意图

▲图6 烧结操作的变化

▲ 图7 烧结矿组织的变化

【内容来源】冶金信息网