钢铁工业属于典型的流程性产业,每时每刻产生海量数据,这些数据对产品性能和质量的稳定控制具有宝贵作用,但利用钢铁大数据解决产品质量这一核心问题,目前国内外研究人员均在探索之中。工信部于2017年组织修订的《产业关键共性技术发展指南(2017年)》中明确强调了钢铁流程大数据时空追踪同步和大数据深度挖掘分析,以实现钢铁材料智能化设计、产品定制化制造、钢材组织性能预测、钢种归并和钢铁全流程工艺参数协调优化控制等目标。日前,习近平总书记在实施国家大数据战略学习中进一步强调要发挥数据的基础资源作用和创新引擎作用。把大数据在工业中的应用提到了国家战略的高度。东北大学在国家大数据战略、《中国制造2025》及产业技术升级的大背景下,积极与相关钢铁企业合作,开展了一系列具有科学前瞻性、应用性的创新项目,在技术突破、应用研究和技术产业化上取得了坚实的成果,有力地推进了我国在钢铁相关技术领域的进步。

1、组织性能预测技术

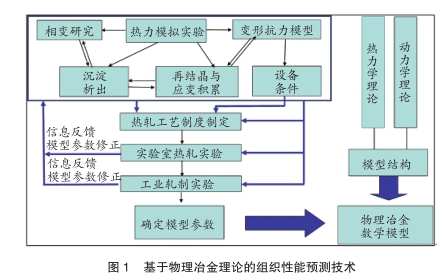

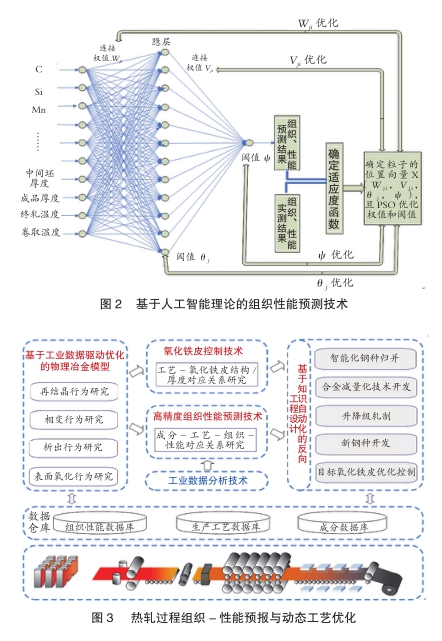

组织性能预测技术主要基于两种手段,即基于物理冶金模型的预测技术和基于人工智能的预测技术。前者是以传统物理冶金原理为基础,通过大量的实验室实验,建立再加热、热连轧及连续冷却过程中的显微组织演变与组织性能对应关系模型,见图1。然而,此类模型对生产线环境适应性较差,难以满足工业生产条件出现变化的情况。为此,东北大学的研究人员选择后者,并与宝钢梅山公司、鞍钢等企业通力合作,深入开展基于热轧板带工业大数据建模技术的研究,开发出了以人工智能理论为基础的神经网络模型及计算机系统,见图2。借助于神经网络强大的非线性拟合能力,以工业大数据为基础建立模型,取得了较高的预测精度,成功实现热轧产品力学性能在线预测,达到有90%以上的数据其强度相对误差在±6%范围以内,延伸率绝对误差在±4%以内,首次实现了热轧产品的免取样检测交货,大幅减少性能检测实验量,缩短了产品的交货周期。

2、智能化热轧工艺优化设计

由于工业数据具有多维度、不平衡及波动大等特点,基于人工智能方法的热轧产品组织性能预测技术严重依赖于原始数据,因过度追求预测精度而往往产生过拟合现象,导致有时偏离钢铁材料的物理冶金学规律,热轧工艺的逆向优化结果可信度受到影响。如何合理有效利用工业大数据,成为了性能预测与工艺优化的瓶颈。为解决这一关键技术难题,团队成员从轧钢生产实际出发,开发出热连轧工业大数据的分析和处理方法,建立起基于大数据分析与优化的神经网络及物理冶金学模型,实现了产品性能高精度在线预测的同时,开发出柔性化生产工艺的设计方法,可以最大限度地发挥热轧和冷却过程对轧件性能的控制作用,使同一钢种可满足不同的用户需求,达到以生产技术的智能化来应对用户需求多样化的目的。

2.1热轧工艺优化设计

针对热轧产品力学性能波动较大的问题,开发出基于多目标粒子群算法的热轧工艺动态快速设计软件包,实现热轧产品力学性能窄窗口控制。基于工业生产大数据,建立化学成分-工艺-组织-力学性能数据库。基于微观组织图像的识别技术和多维数据挖掘技术,对工业大数据进行数据筛选、工艺聚类分析、逻辑分析等处理,建立化学成分-工艺-组织-性能对应关系模型。开发适用于离散、非连续的贝叶斯神经网络模型的多目标智能优化算法。依据用户的个性化性能需求设定多目标优化函数,考虑合理的工艺约束条件,建立钢铁智能化轧制工艺动态快速设计方法。通过知识自动化,实现在线、实时、动态热轧工艺快速优化,指导钢种开发、实现升降级轧制和产品性能稳定性控制。基于工业生产大数据,分析化学成分对产品力学性能的影响权重和热轧产品力学性能控制余量,建立多因素影响下钢种成分归并的技术指导方法。指导钢种开发,缩短钢种开发周期,减少力学性能波动。

2.2产品表面质量优化控制

针对热轧产品表面大量氧化铁皮的问题,开发表面质量动态控制智能化技术,实现表面质量软测量及生产工艺动态快速设计。通过高温氧化增重实验,测定氧化铁皮生长基础数据并建立变温条件下氧化动力学模型,将氧化动力学和数据库、信息技术相结合,实现热轧过程中板带表面氧化铁皮厚度的实时监测;利用FeO的等温转变结果,建立包括共析转变开始温度模型、共析转变结束温度模型的共析转变模型,结合热轧产品温度履历,预测连续冷却过程中的组织转变和最终氧化铁皮结构组成;通过工业大数据的分析,建立典型成分-工艺-氧化铁皮厚度、结构数据库,开发智能化工艺优化设计模块,根据用户需求的特定氧化铁皮结构给出所需的最优工艺,实现氧化铁皮缺陷的在线判定和特定氧化铁皮结构用钢工艺的在线优化。

热轧过程组织-性能预报与动态工艺优化技术的基本框架如图3所示,基于此项技术可以进行智能化工艺设计,用一个钢种生产出不同性能的产品来满足不同的用户需求,达到简化炼钢、连铸工艺的目的;可以最大限度地发挥热轧和冷却过程对轧件性能的控制作用,在轧制、冷却及热处理环节实现敏捷制造;可以辅助知识自动化技术对工艺进行反向工程设计,实现工艺参数的实时调整和产品质量的窄窗口控制,降低产品不合格率。热轧产品表面质量控制技术可实现热轧板带表面氧化铁皮厚度、结构的软测量,以及免酸洗、减酸洗钢等产品的智能化工艺设计。

3、技术推广应用

采用此项技术,在鞍钢2150热连轧生产线开发出焊瓶用钢屈强比波动控制技术,解决焊瓶钢屈强比窄幅(0.735-0.785)控制这一轧钢领域的世界性难题,使此类产品的屈强比波动降低至原来的1/4,大大提高了产品的合格率;开发出厚度规格为9-12mm结构板材Q345B升级Q390B的轧制技术,生产钢板性能稳定。在梅钢1422和1780热连轧生产线,通过组织性能预测与工艺优化,钢种牌号已减少60%以上,实现了热轧的集约化生产;同时,针对厚度规格为2.5mm的汽车车轮用钢,通过组织性能预测与工艺优化使钢中Mn含量降低一倍,吨钢节约材料成本约50元。

该项成果得到国际著名钢铁行业期刊《ISIJ international》的国际审稿专家的高度评价,认为“对钢铁行业中应用系统科学开展工艺优化研究作出重大贡献”。

【内容来源】世界金属导报

【编辑】侯思璇