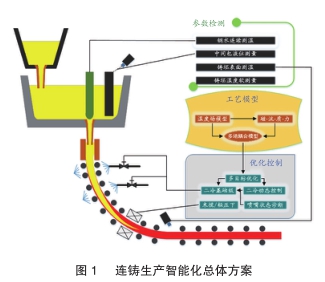

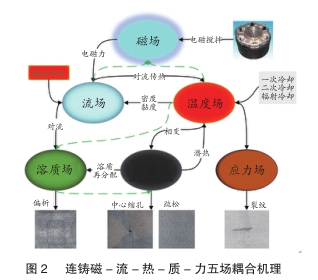

随着钢铁工业的发展,连铸生产设备日趋精良,工艺管理与控制日趋精细化、智能化。顺应趋势,东北大学谢植教授团队近二十年来一直致力于连铸智能化的系统工作,见图1。相应的技术支持主要来自三个方面,即参数检测、工艺模型与优化控制。其中:参数检测是信息的最原始来源,提供基础数据;工艺模型是优化控制的核心,通过检测信息的加工处理、融合、结合过程机理等获得一些通常难以直接获取的关键信息;优化控制则是综合检测和模型信息来调整设备工作状态、改善工艺条件而最终提高和稳定铸坯质量。三者共同为高效高质生产提供保障。

1、参数检测

1.1中间包塞棒测温技术

中间包塞棒连续测温技术针对中间包水口处进行测温。该处更接近结晶器弯月面,相对中间包内其他位置测温对连铸凝固控制更具指导意义,其温度更直接地反映了钢水从中间包流出进入结晶器的初始温度,为过热度控制、拉速调节和二冷前馈控制提供准确及时的依据。其主要难点在于钢水流速快冲刷侵蚀剧烈对传感器材质要求高、测温空间狭小要求传感器尺寸设计较小等。因此接触钢水传感器部分采用薄壁的金属陶瓷传感器,提高了测温响应速度及抗热震能力,响应时间1-3min,测温精度≤±3℃,平均使用寿命≥24h。塞棒测温技术还有助于监测每一流钢水温度,为单独控制每一流可靠浇注奠定基础;特别是对边流温度的监测为钢厂降低过热度、节能增效提供依据,促进钢厂过热度降低3-5℃,经济效益十分显著。

1.2二冷外铸坯表面温度测量及校准

铸坯表面温度是凝固传热状态的重要表征。但由于受铸坯表面随机分布氧化铁皮的干扰、不同钢种发射率不一致以及现场灰尘等恶劣环境的干扰,使得铸坯表面温度场在线稳定、准确测量至今仍是冶金检测领域未能得到解决的一项难题。针对这一问题,采用铸坯表面专用CCD测温仪、铸坯凝固传热模型以及单点比色测温仪的异类多源信息融合的铸坯表面温度场在线测量方法,克服氧化铁皮影响和灰尘干扰,测温稳定性达到±5℃。其测温范围800-1200℃。该技术获得2012年日内瓦国际技术发明金奖,获中国、中国台湾、俄罗斯、美国发明专利,目前已在南钢等四家钢厂应用。

1.3二冷内铸坯表面温度软测量

相比二冷外铸坯表面测温,二冷内铸坯表面测温具有更大的挑战性和难度,还需要同时克服水雾、水层对光路的影响,目前尚无成熟的通过硬件检测方案,因此基于在线凝固传热机理模型进行软测量成为获得二冷内铸坯表面温度信息的重要途径。软测量模型输入钢种、断面、浇注温度、拉速、水量等信息,输出铸坯温度场信息,并提取关键位置二冷内各段末铸坯表面温度。软测量模型采用二冷内射钉和二冷外铸坯表面测温相结合进行校正,保证模型参数的可靠性并能实际应用。

1.4液芯软测量技术

液芯的软测量同样采用在线凝固传热模型作为核心,是电磁搅拌、轻压下工艺的基础。液芯软测量接受中间包连续测温信号、拉速、水量等信息作为输入,输出液芯长度、液芯半径等关键参数,为调节电磁搅拌电流,确定轻压下区间、压下量等提供关键依据。

1.5中间包液位测量与控制

中间包钢水液位及渣层厚度的可靠测量一直是困扰连铸生产的检测难题。中间包液位检测与控制有利于:1)提高连铸生产效率,降低生产故障及事故率;2)提高结晶器钢水液位控制的稳定性,保证铸坯质量;3)提高洁净钢、品种钢的钢水洁净度及产品品质;4)提高钢水收得率。根据中间包钢水和覆盖层存在温度梯度分层的冶金工艺特点,提出利用温度梯度区分钢水和覆盖层的测量原理,通过激光测量覆盖层上表面高度,通过温度梯度提取确定渣层厚度。该技术测量钢水液位0-1200mm,渣层厚度0-300mm,测量误差≤±7mm。技术获中国、中国台湾、韩国、俄罗斯、美国专利。

2、工艺模型

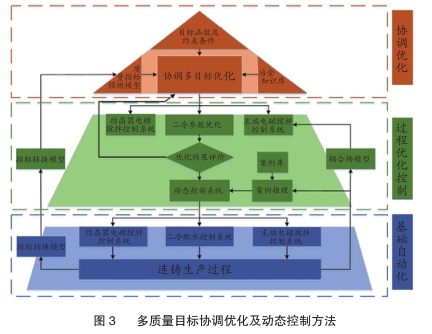

2.1磁-流-热-质-

力五场耦合模型建立连铸工艺-质量之间的定量关系是进行连铸工艺优化控制的基础。连铸的本质是凝固,凝固质量是多物理场耦合作用的结果,见图2。磁-流-热-质-力五场耦合模型的建立与求解,为定量化描述工艺-质量关系奠定基础,特别是为品种钢高质高效生产窄工艺窗口的确定提供基础,突破传统仅依赖于生产经验与冶金准则,需要大量试验费时费力、成本高昂的瓶颈。

2.2在线凝固传热模型

在线凝固模型是二冷内铸坯表面温度软测量及液芯软测量的核心模型,是连铸动态控制的基础。由于模型计算量大、计算条件复杂,因此面临的突出问题是模型的实时性和准确性。通过非均匀变网格变时间步长的实时算法提高模型实时性满足在线计算,计算时间≤2s;其次,基于改进铁碳伪二元相图计算热物性参数、基于热态实验和Tikhonov正则化反算求解二冷换热系数、采用射钉和表面测温相结合进行模型校正保证模型的准确性,在线跟踪铸坯表面测温偏差≤±7℃。

3、优化控制及系统集成

3.1连铸多质量目标协调优化

通过基于五场耦合凝固模型建立质量指标模型及优化目标函数,根据钢种质量要求确定各质量指标权重系数,结合冶金准则约束条件,进行二冷等工艺优化,使得钢种铸坯综合质量得到提高。冷优化针对稳态生产条件通过优化二冷强度和水量分布改善铸坯温度分布、应力状态和凝固条件,从而减少连铸坯裂纹、偏析等质量缺陷,提高铸坯质量。二冷优化一方面从根本上提高铸坯质量水平,另一方面为二冷的动态控制,即针对非稳态工况下的铸坯质量的稳定控制奠定基础,发挥两方面作用:一是为基于参数法的前馈控制提供相应的配方参数,二是为闭环控制提供至关重要的目标温度。

3.2非稳态过程动态控制技术

动态控制是适应非稳态过程控制凝固状态稳定从而保证铸坯质量稳定性的技术,包括二冷动态控制和凝固末端电磁搅拌动态控制(图3)。其中,二冷动态控制采用前馈+反馈复合控制策略:前馈为克服拉速突变时过渡过程中静态水量过度补偿形成温度峰谷波动及中间包过热度对铸坯凝固状态的滞后影响引起的铸坯表面温度波动,引入有效拉速和有效过热度进行动态补偿控制;反馈采用串级解耦控制的思想设计解耦器进行解耦并设计相应控制器,其目标温度设定值由优化过程给出,反馈值则由校正后的在线凝固凝固传热模型软测量给出。电磁搅拌动态控制是实现铸坯凝固前沿流动速度稳定控制进而保证铸坯质量稳定的关键,主要依据液芯软测量结果,结合磁流耦合模型建立的凝固前沿流动速度与液芯半径、钢种的关系动态地调整电流而控制流动速度稳定。

以上的系统集成整体上反映了连铸智能化的一个重要侧面,近年来在钢厂推进获得良好应用效果,得到认可和好评。

【内容来源】世界金属导报

【编辑】侯思璇