中厚板生产为典型的非线性多扰动复杂变形过程,传统建模方法经过多年开发应用已经比较完善,其计算和控制精度趋于饱和且继续提高潜力有限。为了满足用户对过程控制、尺寸控制以及成材率控制精度不断提高的要求,特别是在大数据技术广泛应用及《中国制造2025》的大背景下,中厚板生产向智能制造方向转型升级已成必经之路。因此,东北大学RAL中厚板轧机自动化控制课题组基于大数据思想和技术,建立了中厚板生产过程海量数据收集和管理系统,对其中蕴含的重要信息进行挖掘研究,开发了新一代基于大数据分析的高精细中厚板轧制控制系统,对轧制工艺优化和开发减量化、节约型产品均具有重要的现实意义。

1非稳态厚度精准控制

中厚板在轧制过程中,由于头尾温度偏差及加热炉中“水印”等温度不均匀因素都会造成钢板纵向某一位置的轧制力波动,这一位置长度很短,基于厚度计工作模式下的AGC系统由于响应存在滞后现象,造成同板差过大,影响了产品成材率。

针对这种厚度控制问题,东北大学开发了非稳定段厚度多点设定自适应补偿方法,对钢板轧制过程的加工历程信息进行跟踪,针对厚度波动增加精确的前馈控制,减小同板差。同时,开发了轧件头部前馈控制算法,根据前道次轧制尾部厚度分布曲线自适应计算当前道次轧件头部补偿设定。绝对值AGC采用多点厚度计模型,辅以高精度的弹跳计算模型以及高精度的补偿,包括油膜厚度补偿、轧辊热膨胀补偿、轧辊磨损补偿、头部沉入补偿以及支撑辊偏心补偿等。

2基于多智能体技术的轧制过程控制

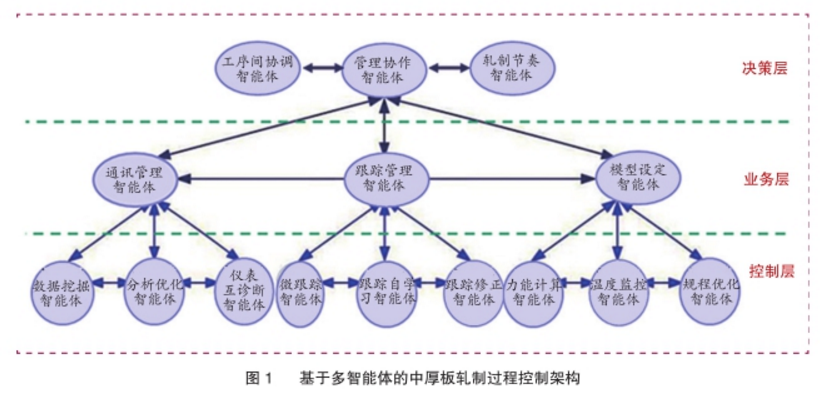

轧制过程控制具有复杂性、严重非线性以及强耦合性等特点,单一的系统没有足够的资源和能力完成厚度、温度、板形、轧制力、宽度等控制目标。因此东北大学引入多智能体技术,开发力能计算智能体、温度监控智能体、规程优化智能体、跟踪智能体、自学习智能体等,研究如何使较多的智能体之间相互协调和相互合作,以解决较大规模的复杂问题。在多智能体轧制模型中,多智能体结构及其相互之间协作机制的研究是核心问题之一。如何将多个智能体组织成为一个有机系统,并使各个智能体之间有效地进行相互协作,进而从总体上增强解决问题的能力,提高系统性能,具有重要的意义。

因此,多智能体中厚板轧制工艺模型系统设计从实际轧制过程的特点出发,既考虑单个智能体的种类又考虑系统的运行方式,既考虑单个智能体的复杂程度又考虑有利于系统性能提升的多智能体间的协作机制。借鉴现有轧制自动化系统的经典方法和工艺,有针对性地避免或解决现有系统中存在的问题。多智能体中厚板轧制工艺模型系统的整体结构如图1所示。通过多智能体中厚板轧制控制技术,轧制力能参数预测精度提高1.5%以上,尺寸控制精度提高3%以上。

3智能化平面形状控制技术

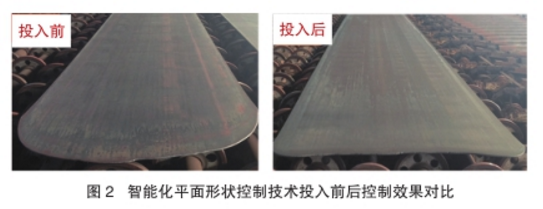

平面形状控制技术可有效提高中厚板产品成材率。为实现轧制成品的高度矩形化,理论上其控制模型为高次曲线形式,传统上采用的6点设定法形式简单且易于实施,但因与高次曲线接近度偏低,限制了平面形状控制效果,通过大量的理论分析、数值模拟和现场试验,东北大学开发了可控点平面形状设定技术,该技术可实现平面形状控制过程楔形段的高灵活度调节,控制系统对边部金属流动的可控性增强,产品的矩形度大幅度提高。

平面形状控制过程中,由于品种规格变化大,单独依靠模型预计算很难进一步提高产品矩形度。因此,在轧机下游安装钢板平面尺寸测量设备,测量结果为控制模型的在线反馈高精度学习提供支撑。利用数字图像技术对相机采集的钢板图像进行识别及处理,将得到的点阵图像进行参数化描述,获得成品钢板的尺寸、形状信息,为轧机的过程控制系统提供必要的模型修正数据,优化轧制模型并可以实现对轧制规程的修正补偿,改善钢板轧后成品形状的矩形度。基于可控点设定的智能化平面形状控制技术已成功应用于福建三钢、唐山中厚板等国有大中型钢铁企业,控制效果明显优于常规MAS轧制法,如图2所示,成材率提高稳定在1%以上。

4头部弯曲智能控制技术

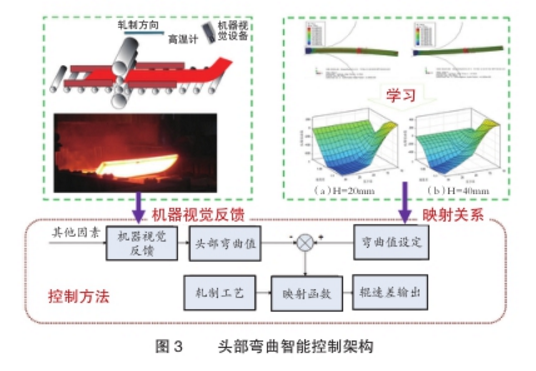

中厚板轧制过程中经常出现的轧件头部弯曲现象,是轧制领域尚未得到完全解决的难题之一。轧件头部弯曲的程度过大会导致成材率降低以及产品质量、产量下降等问题。在中厚板轧制过程中,钢板头部出轧辊时弯曲的根本原因是由于其上下面变形不均,而这种变形不均是由不平衡的变形条件造成的。引起不对称轧制的因素很多,在实际轧制过程中,这些影响因素往往相互交织,互相影响,使板材头部翘曲规律变得更加复杂。

针对上述难题,东北大学开发了中厚板头部弯曲智能控制技术,对轧制过程工艺参数如厚度、压下率、辊速、钢板上下表面温差等因素进行数值模拟和分析,确定其影响规律,结合实际生产数据,建立头尾弯曲模糊规则知识库,然后利用模糊神经网络对输入数据模糊化之后进行训练,得到输入与输出之间的映射关系模型。与此同时,在轧机下游安装钢板翘扣头测量反馈装置,实时获取轧线上钢板头部图像信息,并通过一系列的图像处理算法计算得到准确头部翘曲轮廓,再通过特定的形状识别算法确定头部翘曲几何信息与特征值,最后反馈到头部翘曲控制系统进行自适应修正。同时,将大量的头部翘曲数据存储到数据库中,通过大数据分析和滚动优化,实现头部翘曲形状的最优控制,头部弯曲智能控制架构如图3所示。

5结语

随着钢铁行业竞争日趋激烈,各钢铁企业将会逐步转向重视质量和成本的发展轨道。东北大学开发的新一代基于大数据分析的高精细中厚板轧制控制系统,可满足高质量、低成本、节能减排的要求,将极大提高企业的经济效益,增强企业抵御市场风险的能力,提升企业的竞争力。因此本项技术具有十分广阔的推广应用前景和显著的社会效益。

【内容来源】世界金属导报

【编辑】侯思璇