去年年底,位于日本爱知县的东京制钢田原工厂向特诺恩(Tenova)订购了一台420t直流电炉用NextGen®烟气分析系统。这也是特诺恩在日本钢铁市场供应的第一个NextGen®系统,系统调试工作预计将在2018年夏季进行。

NextGen®是一项专有的综合性多点烟气分析技术,该项技术不仅具有烟气抽取技术稳定的优点,同时还缩短了响应时间,降低了硬件和激光系统的安装成本。该技术适用于任何恶劣的工业环境。NextGen®技术最早是在2015 年应用于北美的电炉和氧气转炉,截至目前,北美地区已经建成和在建的该技术设备有10 套。

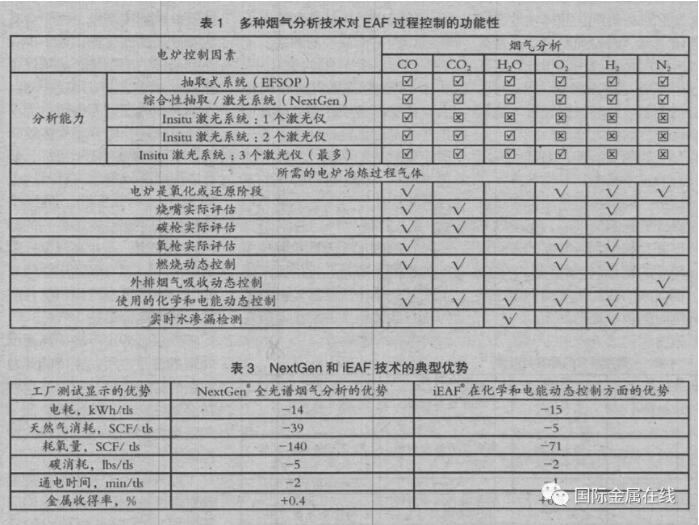

烟气分析技术已经成为公认的用于理解掌握和改进电炉能源利用效率的方法。全光谱分析(CO、CO2、O2、H2、水蒸气、N2)就像射入熔池的一束强光,允许操作者更好地理解电炉内的能量动力学,从而决定如何更好地优化和控制操作,提高能源利用效率。

NextGen 综合性技术结合了抽取式技术的可靠稳定以及激光技术响应时间短和较低的硬件配置和安装成本等优点。NextGen 通过在分析之前对CO、CO2、O2、H2 水蒸气和N2 进行过滤从而消除了激光的衰减。可选择的气体并不局限于NOx 和SOx。

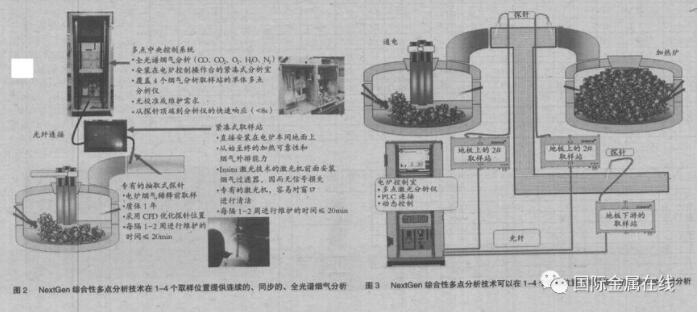

NextGen 系统包括:

-

1个中央控制系统,此系统包含需要的激光;

-

1个光纤电缆用于连接中央控制系统和取样点,直接安装在车间地板上;

-

每一个取样点通过一条短的加热线与专有探针相连。

-

-

NextGen 系统可以同时对4 个取样位置进行不间断的分析。烟气的过滤使得电波分流器的使用成为可能,通过光纤可以同时向每个取样位置发送低能量激光电波,这样就可以在每个试样点获得连续的、多点的全光谱分析。

-

NextGen技术有如下几点重大突破。

-

极好的稳定性能——NextGen 使用烟气的抽取和过滤技术,这是确保系统稳定性和避免由于激光的衰减导致分析信号丢失的最好方法。

-

快速的分析响应时间——从探针顶部到分析完成的时间延迟小于8s,等同于Insitu 激光系统。

-

低的安装成本——试样分析站是非常紧凑的,安装在车间工作平台上,无需任何的环境保护性分析室。每个站通过较短的加热线与专有探针相连。紧凑的外形设计使得尽可能缩短与探针的距离,因此缩短了烟气进行分析之前的运行距离。

-

过滤器的安装消除了激光衰减问题——每个取样点都会在分析之前对烟气进行抽取和过滤。洁净的烟气减少了光学元件的维护,而且确保不会像Insitu 系统那样引起衰减而导致信号中断。

-

连续的、同步的多点分析——1-4 个取样位置可以通过光纤连接到1 个多点的中央控制系统,此系统内安装着激光装置。由于过滤后的气体消除了激光衰减,电波分流器可以向每个取样位置的分析单元发射连续的、低能量的电波,这与Insitu 系统间歇的、不连续的分析是完全不同的,NextGen系统可以为多个取样点提供连续的、同步的分析。

-

-

量身定制的分析准确性——与Insitu 系统的固定路径长度不同,NextGen 激光单元路径长度可以定制来满足每种气体分析准确度的要求(从ppm 到%)

-

全光谱分析——与Insitu 激光系统不同的是,NextGen 可以提供CO、CO2、O2、H2,水蒸气和N2 的分析,也可以对其他气体进行分析,例如NOx 和SOx。

-

动态控制功能——控制单元可以接入车间的PLC 系统,从而可以对诸如炉子、氧枪、喷嘴、烟气吸取和电气控制点等工艺冶炼过程进行辅助控制。

-

综合性水渗漏检测-NextGen 通过分析H2 和H2O来检测在电炉还原和氧化状态下的水渗漏。

-

自校准——NextGen 烟气分析系统可以实现自校准,从而降低了维护成本并减少了专用校准气体使用成本。

-

安全性——在控制室内没有与烟气的物理性接触,所以无需担心在特定空间内诸如CO 等有毒气体引起的安全问题。

-

-

NextGen 综合性多点烟气分析技术对恶劣的生产环境下需要一点或者多点烟气分析而言是非常大的改进。NextGen 申请中的专利融合了烟气抽取和Insitu 技术的优点。NextGen 系统提供同步的、连续的全光谱烟气分析(CO、CO2、O2、H2、H2O、N2),可以满足4 个取样点的分析要求。

NextGen 是电炉冶炼过程控制的重要工具:

-

1)维持一个温和的还原熔池来实现低成本、高生产率操作;

-

2)动态烧嘴控制来缩短熔融阶段的氧化和还原时间;

-

3)动态抽取控制减少过度消耗;

-

4)优化氧枪的初始位置;

-

5)降低氧的消耗;

-

6)实时的水渗漏检测。

【内容来源】网络

【编辑】侯思璇

-