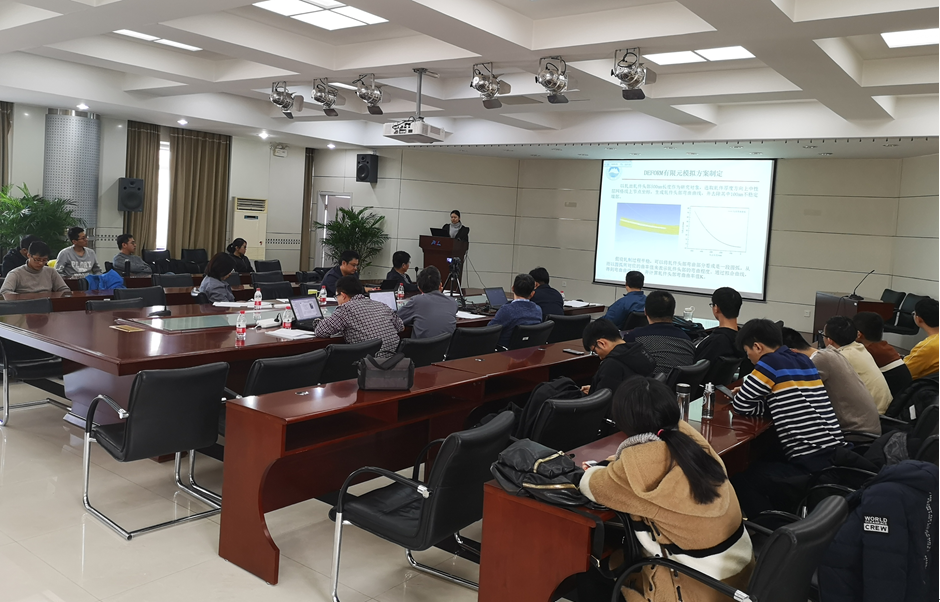

2018年12月22日,2011钢铁共性技术协同创新中心-先进冷轧、热处理和涂镀工艺及装备技术方向,分别在RAL406会议室和RAL411会议室,进行了本方向博士研究生和硕士研究生的年终考评汇报。方向首席李建平教授简要总结了年度工作进展情况,并对本次汇报做了具体要求,汇报分别由张殿华和李建平教授主持。本次汇报包括博士研究生28名和硕士研究生31名,重点围绕“高精度冷轧板形和边部减薄控制与装备技术”、“先进热处理和涂镀工艺与装备技术”、“高硅钢薄带温轧工艺装备与控制技术”和“高强塑积高成形性能汽车用钢开发”等关键共性创新技术的研发工作展开汇报。

受聘研究生以实际问题为导向,针对聘期任务、预期目标、年度工作进展以及存在问题,认真、细致的总结了年度及聘期的创新性工作进展及取得的重要成果,并分析了工作过程中存在的问题及预期改进情况。全体参会老师对受聘研究生的工作进展进行了点评,并提出了意见和建议。本次考评汇报具有很好学术交流作用,体现了注重实干、实效、实绩的工作态度和协同创新、共同发展的团队精神,所有受聘人员未来将在相关技术工程化和工艺-装备一体化方面重点开展研究与开发工作。

2018年,本方向与短流程方向和相关协同单位密切配合,在冷轧工艺装备、钢铁生产智能化控制和特色化高强产品研发领域取得多项突破。利用汽车烘烤涂装工艺开发出了高强韧1800MPa级“烘烤-配分”热成形钢,完成了980MPa级别δ-TRIP钢的工业化试制;一步配分高强塑积淬火配分钢组织性能调控机理取得新突破,工业化技术在鞍钢和马钢得到推广应用;融合生产数据和机理模型提高带钢板形控制精度,形成高次板形缺陷在线调优控制技术,新增推广用户两家;针对邯钢热基镀锌产线热镀锌产品质量问题进行了联合攻关,研发出移动风冷和气雾快速冷却与直接火焰边部补热综合控制新工艺并在产线投入应用,使原产线出现的锌流纹、斜纹、锌花不均匀等质量问题得到有效控制。另外,本方向还在新型镁合金热油浸快速拉伸成形新工艺设备设计和工业化实施取得重要进展;在变厚度轧制技术在冷轧汽车用差厚板及热轧特厚板生产中实现工业化应用。

依托RAL高性能薄带连铸+温轧技术研发平台。本方向与短流程方向联合计算机学院协同开发的“工业化无线网络架构高速数据采集系统”并成功应用于博带铸轧技术研发平台,建立了基于现场总线网络的工业化无线网络架构,开发了模拟/数字信号无线传感器系统,实现了由区域仪表-远程I/O-基础自动化-过程控制工业化无线数据采集与数据传输,为复杂工艺条件下产品质量和性能的综合管控提供技术支撑。

结合十三五国家重点研发项目“扁平材全流程智能化制备关键技术”的具体实施,协同宝武钢铁集团、钢铁研究总院等行业单位技术优势,通过对工业大数据的采集与整理,结合微观组织图像的识别技术,建立化学成分-工艺-组织-力学性能数据库和基于神经网络的组织性能预测模型,从钢铁生产局部工艺段优化到全工艺流程优化目标入手,搭建钢铁生产智能化CPS闭环的信息流和智能系统。

这些新技术的研发成功,极大地推动了我国钢铁工业工艺装备和高性能汽车用钢轻量化制造技术的发展,将为我国钢铁工业技术进步带来新的变革。