2018年度方向重要研究进展简介

之一:先进热处理和涂镀工艺与装备技术

之二:扁平材全流程智能化制备关键技术

之三:高性能冷轧汽车用钢工艺与产品研发

之四:轧制差厚板生产工艺与产业化

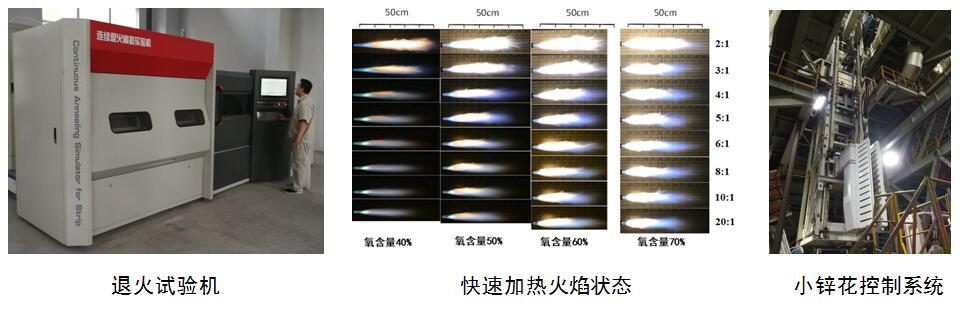

重要研究进展之一

先进热处理和涂镀工艺与装备技术

随着市场对冷轧产品性能、质量等的要求日趋苛刻,现有连续退火与涂镀关键技术亟待突破,高效率、低成本的加热和冷却技术是重要突破方向。

2018年,先进冷轧、热处理和涂镀工艺与装备技术方向经过理论、实验等基础研究,突破快速加热和快速冷却、锌层质量控制、先进高强钢可镀性等关键技术。相关研究成果在鞍钢、邯钢、宝武、攀钢等企业开展了中试实验和工业化应用,取得显著效果。取得了如下创新和技术进展:

(1)快速加热和快速冷却技术。开发了直接火焰冲击加热、横向磁通感应加热、戊烷喷射无氧化快速冷却和气雾冷却等技术。直接火焰冲击快速加热技术,加热速率达到180~240℃/(s•mm);无氧化快速冷却技术,冷却速率100~500℃/(s•mm),带钢横向稳态温度差小于±15℃,表面质量良好。

(2)先进高强钢合金元素选择性氧化及可镀性技术研究。得到了退火工艺对22MnB5钢可镀性的影响规律,开展了不同热成形工艺对锌基镀层裂纹的中试实验研究,揭示了液态Zn致脆(LMIE)现象以及裂纹产生的机理和规律,解决了锌基镀层22MnB5钢热成形工艺制定的关键基础问题。

(3)镀层厚度和均匀性控制技术。针对鞍钢冷轧热镀锌线,建立镀层厚度及其均匀性控制模型和有限元分析模型,为探讨影响镀层厚度因素的机理提供基础,开发了相应的控制系统,实现了真正意义上的工业应用。实施效果:镀层平均厚度偏差小于3.2g/m2,合格率>2σ值达到98.53%;稳态锌层厚度平均偏差降低1.5g/m2,非稳态锌层厚度平均偏差降低3.7g/m2,镀层均匀度2σ为1.25g/m2,比国际平均水平提高10.7%。

重要研究进展之二

扁平材全流程智能化制备关键技术

智能化是钢铁行业发展的重要战略方向,扁平材全流程智能化制备关键技术项目(2017YFB0304100),面向扁平材多工序、系统级、全局的产品质量和制备流程优化,构建扁平材智能化制备领域系统、完备的理论体系,将形成智能决策与排产、质量在线监控与优化、精准控制与多工序协调、组织性能调控、绿色化新工艺等一批关键共性技术并应用示范。

2018年,以先进冷轧、热处理和涂镀工艺与装备技术方向为主体并协同其他方向,开发智能化、协同化、柔性化、集约化、精准化控制技术,实现钢铁行业横向上工序联通、纵向上系统互动、产供销一体化的智能管控,并将研究成果推广应用至鞍钢、河钢等企业。取得了如下创新和技术进展:

(1)设计了产品全流程质量在线监控、诊断与优化系统平台,完成了数据需求梳理及数据采集方案,开发了时序数据库、物流信息模型,完成了全流程集成质量信息平台离线测试。

(2)提出了多工序协调优化控制CPS系统的设计方案,精炼温度±5%命中率大于95%,形成了有效抑制铸坯角部裂纹的内凸型窄面结晶器设计方案,中厚板典型产品矩形化率大于93.8%,基于数据驱动开发了连轧过程板形/板凸度预测模型。

(3)建立了描述组织与性能对应关系的数学模型,分析了成分对性能的控制余量,形成了多因素影响下钢种成分归并的技术指导方法,屈服强度预测准确率超过85%,抗拉强度预测准确率超过90%。

(4)减少了近终型ESP产线表面氧化铁皮的生成,阐明了变厚度低合金高强钢力学性能差异化机制,确定了合适的复合板热轧工艺,明确了多尺度组织调控对于先进高强钢增塑行为的影响机理。

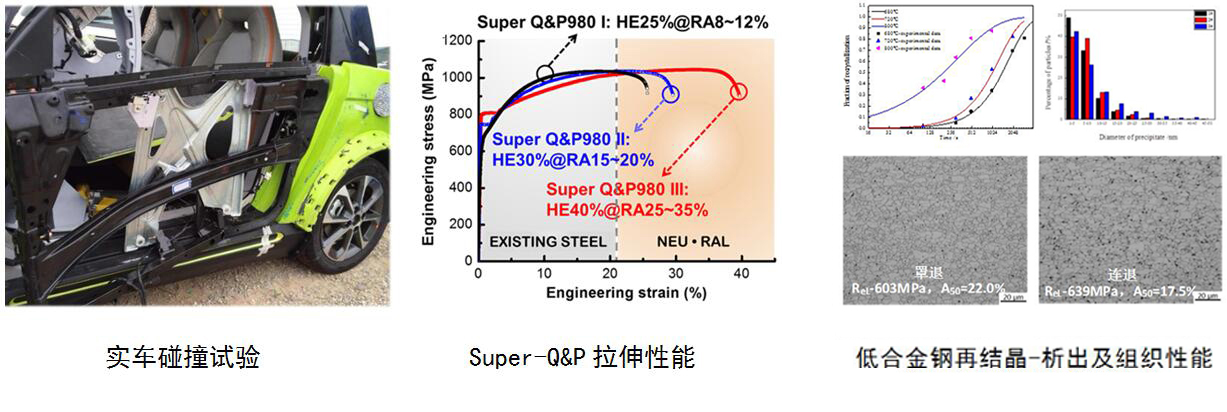

重要研究进展之三

高性能冷轧汽车用钢工艺与产品研发

汽车用钢的超高强化、汽车零部件的轻量化已经成为钢铁和汽车制造商竞相追求的重要目标。先进冷轧、热处理和涂镀工艺及装备技术方向围绕新一代高强韧汽车用钢的设计、研发、生产与应用全链条,在深度挖掘现有装备和工艺能力的基础上,突破高性能钢强韧化的经典理论和关键技术瓶颈,大幅度降低合金成本和工业制造难度,致力于推动我国汽车轻量化钢铁材料研发与应用达到国际领先水平。2018年,取得了如下创新和技术进展:

(1)“δ-TRIP钢”的开发及工业应用。“δ-TRIP钢”具有高强度、高成形性、可焊接并且低密度的特性,被列入《中国制造2025》重点领域技术路线图中。提出贝氏体相变的临界奥氏体晶粒尺寸效应,解决了晶粒细化与贝氏体相变的矛盾,基于钢铁厂连退产线工艺条件首次实现了980MPa级δ-TRIP钢的实验室开发,延伸率达到28%;鞍钢突破了高Al钢的连铸工艺技术,980MPa级低密度钢全球首个工业卷于2018年11月在鞍钢下线,板形和边部质量良好。

(2)新一代高强韧高成形性汽车用钢的研究与开发。国际上首次采用碳锰配分和应变配分协同调控机制开发出系列化超级淬火配分钢(Super-Q&P)的工业化原型技术,1000MPa级延伸率25%~40%,1200MPa级18%~24%,1400MPa级20%。新开发钢种力学性能达到或超过中锰钢水平,合金成本和生产难度大幅度降低,作为一种非常适合现有产线的全新第三代钢品种,具有广阔的应用前景。

(3)冷轧高强钢的热轧-冷轧-退火一体化控制工艺研究。采用一体化的工艺控制思路,通过控制热轧过程中的相变及析出行为,结合冷轧及连退过程中的再结晶、奥氏体相变及微合金元素析出行为调控,提高产品组织均匀性并获得良好的析出强化效果。在此基础上,开发出屈服强度500~650MPa级别强度、塑性及成形性能匹配良好的连退及罩退低合金钢。

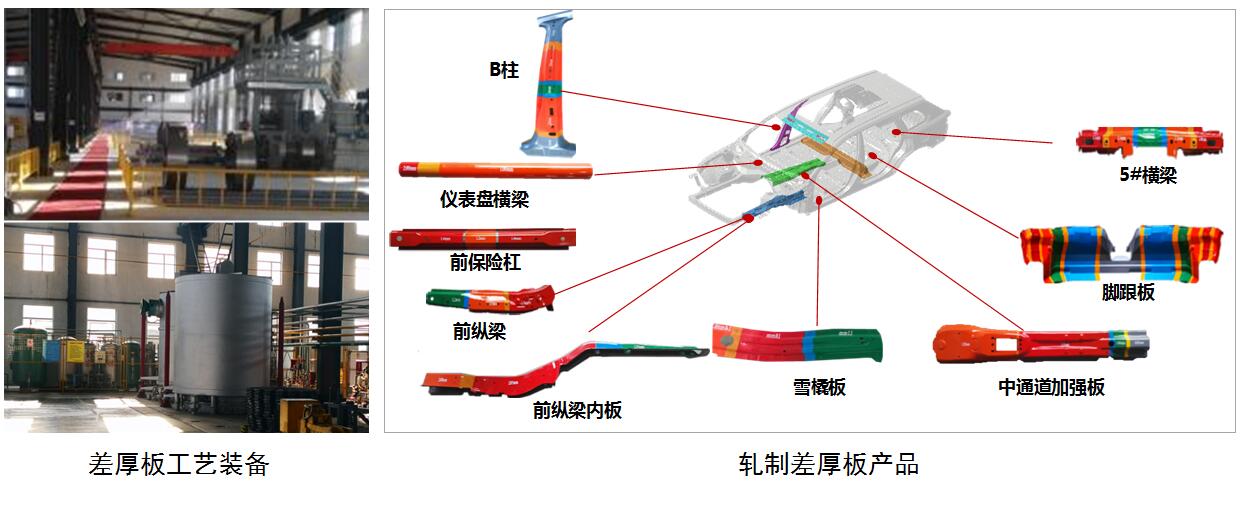

重要研究进展之四

轧制差厚板生产工艺与产业化

轧制差厚板是一种用于汽车减重的节能减排产品,其特点是可根据汽车零部件承载状况,灵活设计钢板的厚度尺寸,对负荷较小的部位减薄钢板厚度,产品质量和生产效率优于激光拼焊板,被认为是最具竞争力的汽车轻量化产品。

先进冷轧、热处理和涂镀工艺与装备技术方向提炼出“差厚板轧制工艺和技术”、“差厚板生产装备系统集成和软件开发”、“差厚板产品工艺开发和应用”三个课题。完成了大差厚比条件的轧制过程力平衡微分方程和水平速度方程,并提出四种典型过渡区类型的设计和控制方案,为变厚度轧制力模型的建立和高精度的厚度控制奠定了基础。开发了变厚度轧制过程的VAGC控制算法、板形控制机理、极限压下率条件下的稳定性控制方法。在此基础上,结合一汽骏派A70前纵梁差厚板的开发应用项目,研究变厚度钢板的成型特性,在此基础上完成了高精度轧制、高精度形状识别和高精度剪切软件的开发,1万套批量产品成功在骏派车型应用,产品合格率达到92%,浪形高度小于12mm。

经过多年来的理论研究、中试实验和工业化集成等过程,本方向围绕差厚板轧制理论、生产工艺、装备集成开发、工业化开发和应用方面形成独有的理论体系,突破了变厚度轧制过程的高精度控制算法、生产装备系统优化集成和低成本产品工艺路径设计等关键技术。自主集成了国内首条900mm差厚板工业化生产线,并开发成功低合金高强钢冷成型差厚板、双相钢冷成型差厚板、Al-Si镀层热成型差厚板等制备工艺,30余款零件在不同类型产品装车应用,涉及钢种包括CR340La、CR420La、HC260La、st12、22MnB5等。该成果获得2018年汽车工业科技进步二等奖,本方向起草的汽车行业首个差厚板技术标准发布。