2018年度方向重要研究进展简介

之一:薄带铸轧电工钢织构与抑制剂控制工艺与技术研发

之二:免酸洗还原退火热镀锌工艺技术研发

之三:真空轧制复合技术与装备开发

之四:DP590~DP780 “以热代冷”双相钢开发

重要研究进展之一

薄带铸轧电工钢织构与抑制剂控制工艺与技术研发

薄带连铸将铸和轧合二为一,钢水直接凝固成形为薄带。该工艺具有近终形和亚快速凝固两大工艺特点,有利于实现无取向电工钢织构控制特殊要求和取向硅钢抑制剂元素的均匀固溶。方向人员在深入探索其内在物理冶金基础上发现,铸轧流程中硅钢的织构演化、抑制剂行为具有鲜明特点。2018年度,方向研究人员持续进行了电工钢的织构和抑制剂控制工艺的深入研发,取得了如下进展:

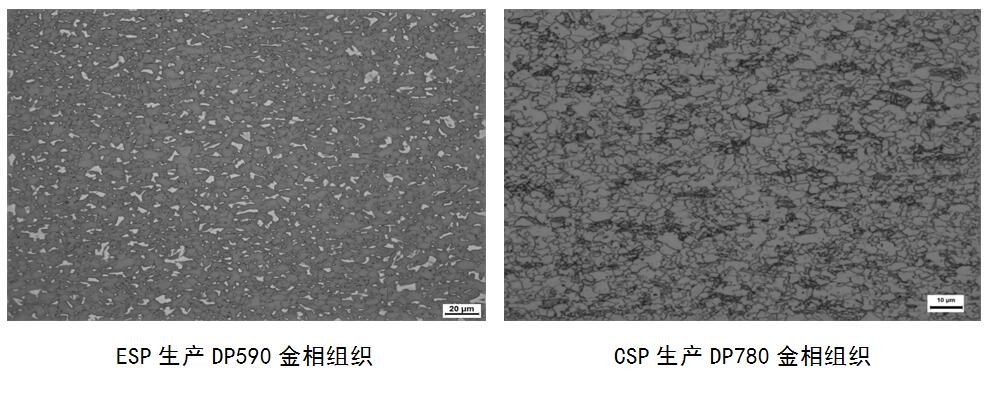

(1)基于薄带铸轧的超高磁感无取向硅钢织控制机理与工艺。发现了柱状晶组织铸带中{100}取向晶粒受控异常长大的特殊现象,并利用{100}织构遗传性实现了强{100}织构无取向硅钢的高效制备。阐明了薄带连铸无取向硅钢中发达立方织构的形成机制,原型钢横纵向磁感B50分别达到1.86和1.87 T。在此基础上,设计了以薄带连铸为关键核心工艺流程的新一代高性能无取向硅钢制备技术。

(2)基于薄带连铸亚快速凝固特点在析出调控方面的优势,设计了含Nb和含Bi的新型取向硅钢抑制剂,完善了薄带连铸取向硅钢组织-织构-抑制剂一体化调控原理,拓宽了抑制剂选取范围并提高了磁性能。成功降低了取向硅钢中Al元素添加量,使其适合薄带铸轧工艺特点要求。成功制备出高磁感极薄取向硅钢,磁感B8高达1.97T。

在基于上述科研成果的基础上,所形成的高性能硅钢控制理论和原创工艺将为我国电工钢产业提供工艺理论保障。

重要研究进展之二

免酸洗还原退火热镀锌工艺技术研发

在常规的“热轧–酸洗–冷轧–热镀锌”工艺中,酸洗工序严重污染环境、增加成本。同时镀锌基板润湿性差,容易造成镀层厚度不均、漏镀、凸起等缺陷。基于此,本方向提出了免酸洗还原热镀锌技术,通过气体还原除鳞,省略酸洗工序,极大地提高了生产效率,并且很好地消除了合金元素选择性氧化对镀层的影响。

2018年度,方向研究人员突破了氧化铁皮高效还原和多元合金镀层等关键控制技术,研制出高表面质量、良好成型性能的免酸洗热镀锌板,取得了如下创新成果:

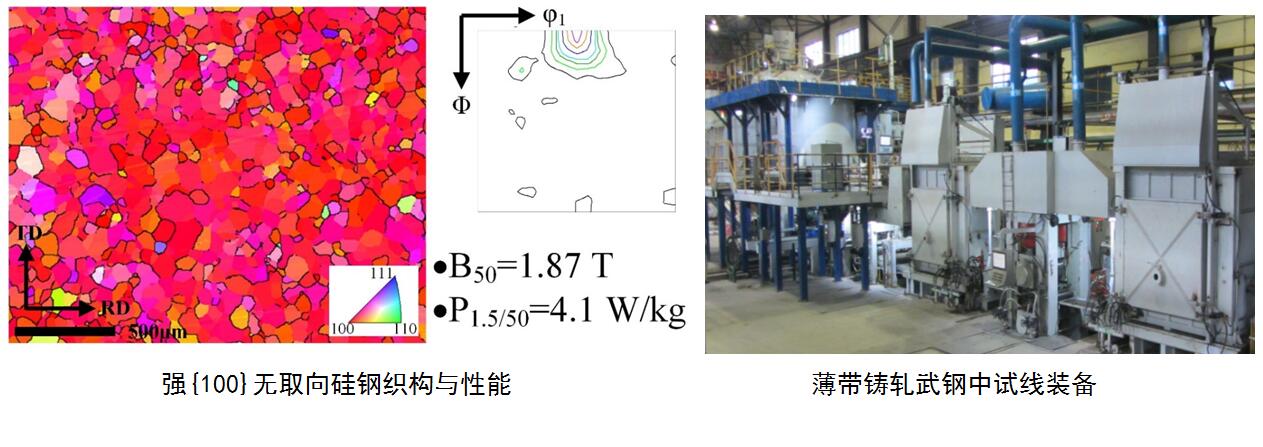

(1)开发出了氧化铁皮预处理技术,预处理后残留的氧化铁皮厚度和结构均匀,并且低于4μm,不同位置的厚度波动在±2μm 。

(2)开发出了一套基于还原预处理的高效还原技术,借助氧化铁皮自身固态相变的特性,大幅度的提高氧化铁皮还原反应效率,由常规工艺下的20%-40%提高至85%,还原氢气浓度在10%-20%可以获得较高的还原效率,降低高浓度氢气使用的危险性。

(3)基于免酸洗热镀锌技术开发出了Zn-Al-Mg、Zn-Al-Mg-Si等合金镀层,该种镀层具有较高耐蚀性能和良好成型性能。

这种短流程工艺在实现绿色生产的同时,缩短工艺流程,降低生产成本,为企业和环境保护带来双重效益,是热镀锌工艺技术发展的新方向,将优化我国的镀锌板产品结构,同时缩短与国外同类产品在耐蚀性、加工性和装饰性方面的差距。

重要研究进展之三

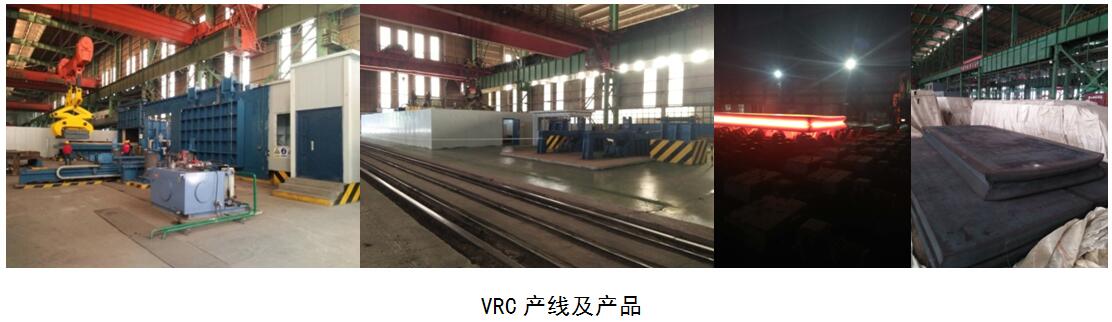

真空轧制复合技术与装备开发

高建、电力、模具等领域对高碳、高合金特厚板需求旺盛,附加值很高。在桥梁、常压储存容器、装饰行业等领域,普通奥氏体不锈钢复合板有着大量的应用空间。真空轧制复合技术(VRC)是获得高品质特厚板和异种金属复合板的关键技术,因此开发VRC技术和装备具有重要意义。

2018年度,方向研究人员为文丰钢铁建成了新一代的VRC制坯产线,专门用于制备高碳当量的难焊接特厚板。此外,还为鞍钢成功开发出了可生产低成本304奥氏体不锈钢/Q370桥梁钢复合板的真空复合工艺技术。具体取得了如下创新和进展:

(1)为唐山文丰建成了年产5万吨的高碳当量难焊接特厚复合板VRC制坯产线,该产线具有完全自主知识产权,汇聚了高速表面清理装备、坯料组装及缓冲装置、焊前预热设备、双枪高效电子束焊机、全水冷真空室、阵列式红外补热-缓冷系统、水冷随动隔热系统等独有装备和技术,所生产的特厚复合板主要用于大型容器、核电外壳以及工业模具等大型构件。

(2)在唐山文丰产线开发出了厚度300mm、宽度4m的45中碳钢特厚双坯复合板,以及厚度600mm、宽度3m的45中碳钢超厚三坯复合板,复合界面探伤均满足国标I级合格,未发现任何界面痕迹,弯曲180°后原始界面处无开裂,Z向拉伸性能满足Z35要求,未断裂在原始界面位置。

(3)为鞍钢开发出了基于埋弧焊的低成本VRC技术,生产了稳定的304奥氏体不锈钢/Q370复合板,界面性能超过370MPa,内、外弯曲180°界面无开裂,探伤满足国家I级要求,目前已向用户供货。

目前,VRC技术已成功推广至济钢、鞍钢、南钢、唐山文丰等,各类高品质特厚板满足了各类重大工程和装备需求。普通不锈钢复合钢板解决了桥梁及常压容器运行中的腐蚀问题,对国民经济有重要意义。

重要研究进展之四

薄规格DP590~DP780 “以热代冷”双相钢开发

铁素体+马氏体双相钢由于其优良的综合力学性能在高端汽车上得到了广泛应用。其中,薄规格冷轧DP590~DP780双相钢在汽车上使用的比例越来越高。随着半无头和无头轧制技术(ESP)的不断发展,薄规格双相钢的“以热代冷”成为可能,该技术将带来显著的经济效益和社会效益。

(半)无头轧制工艺生产热轧薄规格双相钢具有极大挑战。主要体现在:(1)冶炼过程C含量必须避开包晶区;(2)带钢强、塑性匹配问题;(3)表面质量问题。2018年度,方向研究人员突破了上述技术瓶颈,成功开发出薄规格DP590~DP780热轧双相钢。取得了如下创新和技术进展:

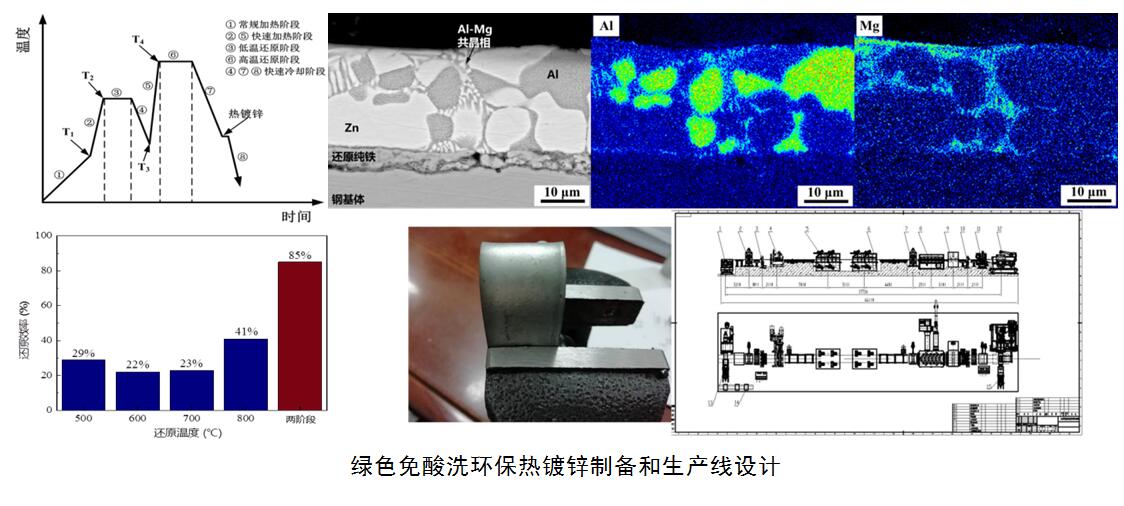

(1)与常规轧制工艺相比,ESP轧制工艺在相同变形条件下精轧阶段的变形抗力较低,室温组织中带状组织得到了显著改善。通过化学成分和工艺参数的优化设计,解决了ESP产线生产DP590双相钢过程中的红色氧化铁皮问题,并获得了良好的强塑性匹配。

(2)日钢生产的薄规格热轧DP590双相钢经酸洗后,力学性能满足DP590的标准。2018年,薄规格DP590双相钢制作成汽车的关键部件已被多家合资和国产车企所试用或使用,效果良好,并通过多家车企的认证,具备批量为车企供货的能力。

(3)在涟钢CSP产线,采用轧后超快冷结合半无头轧制工艺,成功实现了1.4mm厚DP590和1.8mm厚DP780双相钢的工业试制。经平整和酸洗工艺后,产品的性能分别满足DP590和DP780/FB780的标准要求。

综上,中心采用无头轧制工艺和半无头轧制工艺实现了高品质DP590~DP780薄规格双相钢的“以热代冷”。该技术有效缩短了薄规格双相钢的生产工序,为钢铁行业实现节能减排做出了重要贡献。