2018年度方向重要研究进展简介

之一:极限规格钢板热处理装备技术及应用

之二:热连轧线轧制-冷却一体化TMCP技术及装备

之三:高精度中低温回火炉均匀加热技术及装备研发和应用

之四:自卸车轻量化用超薄规格高强度耐磨钢板系列产品开发与应用

之五:物理冶金学指导的机器学习集成计算平台与超强钢设计应用与验证

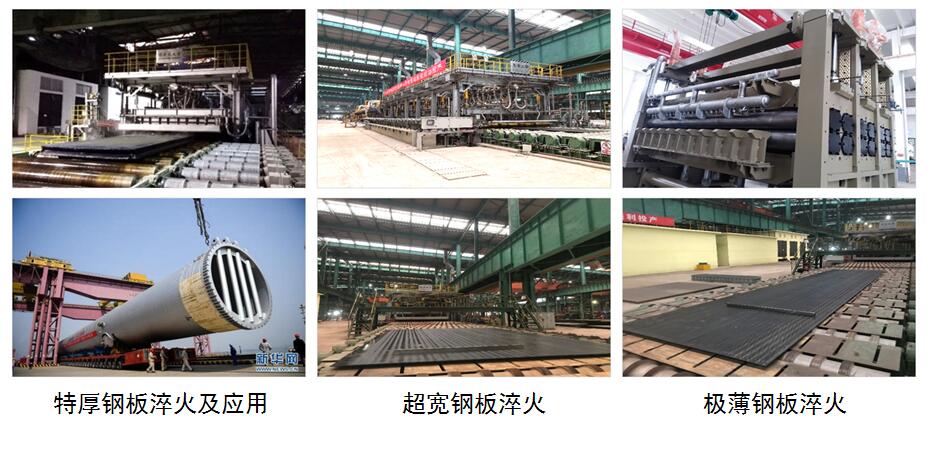

重要研究进展之一

极限规格钢板热处理装备技术及应用

热处理是制约极薄、超宽、特厚等极限规格钢板生产和研发的瓶颈。本年度方向人员攻克了特厚钢板断面组织调控与壁面有序传热、超宽极薄钢板高均匀淬火、工艺模型等关键技术,研发成功系列极限规格钢板连续辊式淬火装备,取得了如下创新:

1)持续推进国际首套300mm级特厚钢板辊式淬火装备技术升级,国内首次测定160~300mm钢板热处理加热-淬火温降曲线,开发成功高强韧大厚度海洋平台齿条钢板和临氢化工钢板热处理产品,填补了国内空白。

2)研制成功国内厚度跨度最大(5~200mm)、宽度最大(5m)重型辊式淬火装备及间歇淬火、双排淬火等系列高均匀性淬火核心技术,在华菱湘钢成功应用,实现大宽厚比钢板连续稳定生产。

3)研制成功国际首台套2~9mm极薄钢板多机架受约束辊压式淬火装备,在带张力约束淬火、液压伺服压下控制、大载荷传动系统、紧凑型射流喷嘴等方面实现创新,成功应用于华菱涟钢。

成果进一步拓宽了钢板辊式淬火厚度上限、下限和宽度上限,实现全厚度、全宽度钢板连续稳定热处理生产。经第三方检测,钢板性能达到或优于法国阿赛洛、德国迪林根等国际先进产品。授权发明专利3项、申请发明专利10项,登记软件著作权2项,发表SCI/EI论文8篇。

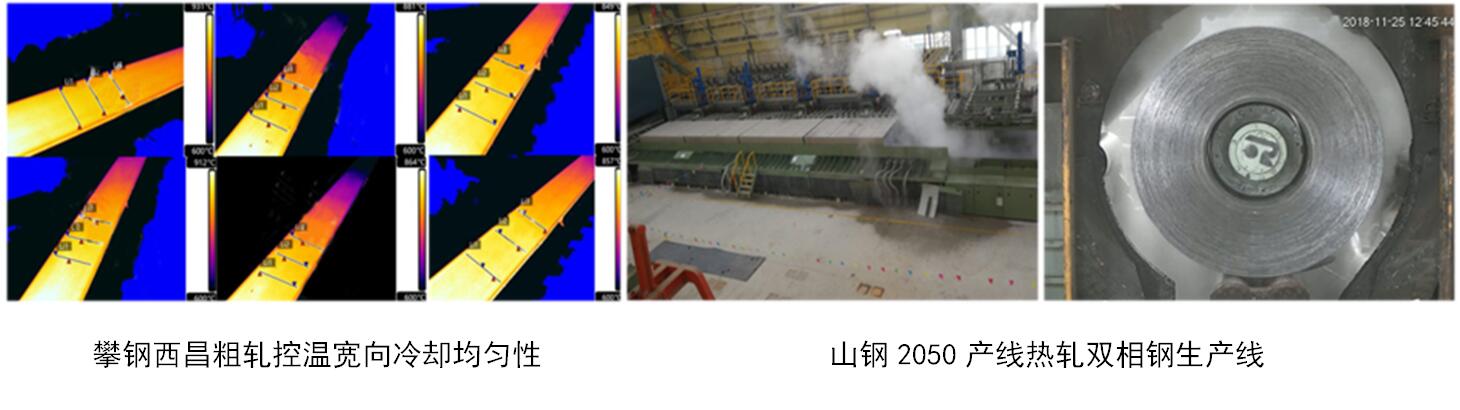

重要研究进展之二

热连轧线轧制-冷却一体化TMCP技术及装备

超快速冷却作为近年来热轧钢材控轧控冷技术领域最重要的技术突破,为热连轧产线产品的生产工艺进步提供了重要支撑。2018年度,方向研究人员结合热连轧生产线当前高品质产品工艺的开发需求,与攀钢西昌、山钢日照等行业企业产学研协同,持续开展热连轧生产线轧制-冷却一体化TMCP技术及装备的科研开发工作。2018年取得的进展为:

(1)依托攀钢西昌2050热连轧线,开展我国首台套热连轧粗轧控温冷却系统的工艺调试及应用工作。针对典型钢种,开展3000余吨控温轧制工艺批量化生产应用及考核,考核表明,设备冷却均匀性良好,减少中间坯待温时间,提高轧制生产效率。

(2)依托山钢日照2050常规热连轧线,配置形成完善的轧后超快速冷却系统(前段4组超快冷、后段3组超快冷),实现DP540/590级别热轧双相钢的稳定批量化生产,突破了长期以来常规热连轧产线高轧速条件下稳定开发生产热轧双相钢的技术瓶颈。

目前已开发构建了包含中间坯粗轧控温技术—轧后超快速冷却技术为一体的大型热连轧板带钢超快速冷却工艺平台性技术体系。相关研究成果应用于国内十余条大中型热连轧生产线。

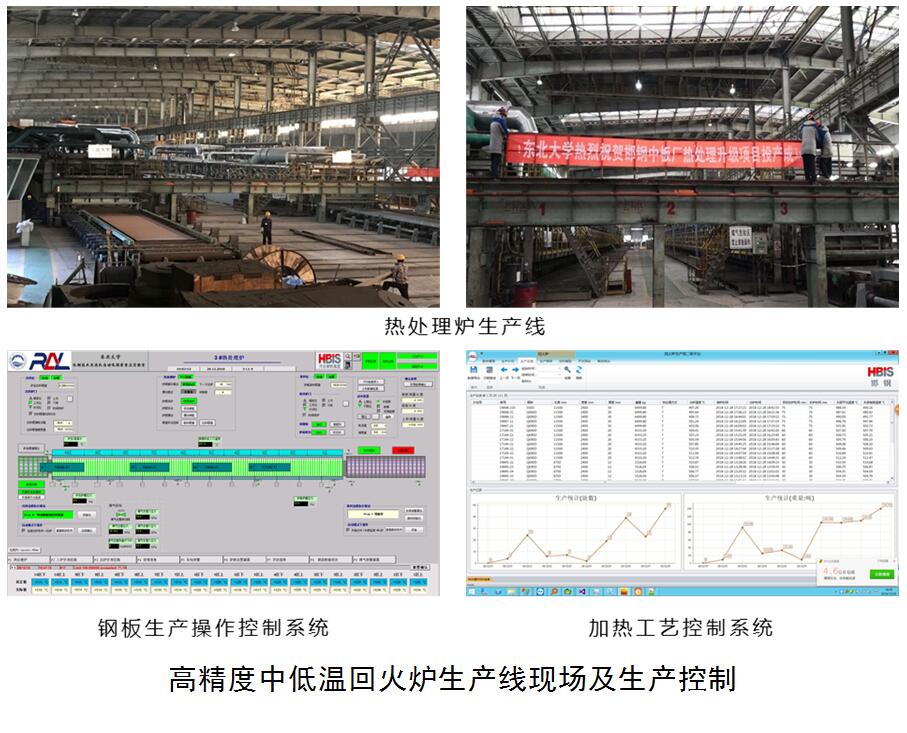

重要研究进展之三

高精度中低温回火炉均匀加热技术及装备研发和应用

极限低温回火技术是高强、耐磨等高性能钢板生产的关键技术。随着此类钢板对质量稳定性要求的提高,低温回火温度均匀性要求也越来越高,一般在±5℃以内,常规热处理加热技术很难实现。本年度团队方向人员突破了中低温回火炉均匀加热技术,研制出新型中低温回火炉成套装备,取得了如下创新和技术进展:

(1)国内首次提出热风循环式脉冲射流加热方法替代烧嘴火焰射流加热,开发了单级、多级热风循环式脉冲加热系统结构,成功研制热风循环式中低温回火炉,具备150~750℃快速均匀回火特性。

(2)建立火焰射流和循环热风射流复合驱动的控温策略与自动控制系统,实现了炉温控制精度±3℃,板温均匀性±5℃。此外,建立烟气循环控制技术,大幅减少了烟气排放,降低了低温回火能耗。

研究成果成功应用于邯钢,提升了我国热处理工艺装备水平,为高性能特种钢板的质量稳定性提高和新产品、新工艺开发提供了重要保障。

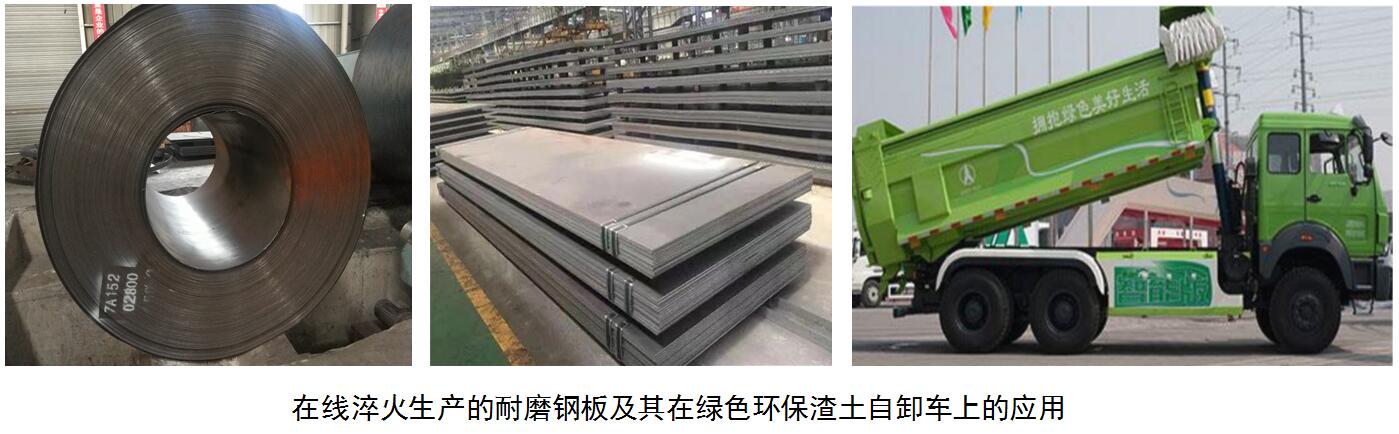

重要研究进展之四

自卸车轻量化用超薄规格高强度耐磨钢板系列产品开发与应用

薄规格耐磨钢板由于钢板较薄,且强度均在1000MPa以上,内应力敏感性极高,应力不均相对于厚规格钢板由于约束性等原因更容易体现,极限薄规格耐磨钢板低内应力和高性能协同控制,一直是行业的难题。采用极限薄规格耐磨钢板替代传统高强钢或普碳钢来制造自卸车车厢,是解决自卸车轻量化和提高车厢寿命的有效途径。薄规格耐磨钢板由于钢板较薄,且强度均在1000MPa以上,内应力敏感性极高,应力不均相对于厚规格钢板由于约束性等原因更容易体现,极限薄规格耐磨钢板低内应力和高性能协同控制,一直是行业的难题。采用极限薄规格耐磨钢板替代传统高强钢或普碳钢来制造自卸车车厢,是解决自卸车轻量化和提高车厢寿命的有效途径。

2018年度,方向研究人员协同攻关,取得了如下创新和技术进展:

(1)首次采用在线直接淬火+罩式退火方式批量化稳定生产出NM300~NM500系列2~6mm极限超薄规格耐磨钢板,相对传统生产方式,新方式效率提高10倍以上、耐磨性提高15%~18%、碳当量降低约10%。

(2)开发成功系列高成型性低内应力耐磨钢板,满足了最长10m大宽幅耐磨钢板整体直接折弯成型不开裂,系列耐磨钢板被大量应用于自卸车U型车厢制造,减少焊接近50%,切割40%以上。

上述研究成果在国内华菱涟钢实现推广应用,系列产品在中国重汽、中集集团、新宏昌和十堰池田等大型自卸车制造企业车厢实现应用,降低了车身重量、提高了车辆使用寿命;团队与华菱涟钢合作的项目“自卸车轻量化用超薄规格耐磨钢”荣获2018年度中国钢铁工业协会“中国钢铁工业产品开发市场开拓奖”。

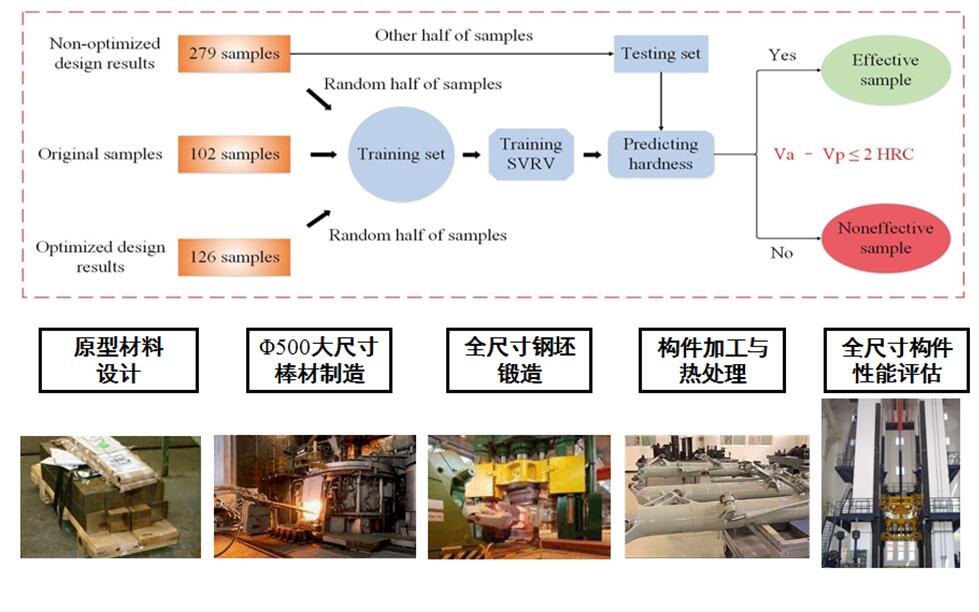

重要研究进展之五

物理冶金学指导的机器学习集成计算平台与超强钢设计应用与验证

我国空军力量建设中,基于材料基因理念的高性能特殊钢集成计算设计、基于机器学习方法的大数据深入挖掘技术是制约超高强不锈钢研发的核心瓶颈问题。徐伟教授研究团队以加速特殊服役工况下的高性能钢种研发效率为目的,通过物理冶金学理论指导机器学习算法的优化,实现超高强不锈钢设计,极大的缩短研发周期。研发得到的新型超高强不锈钢与传统牌号钢种相比已实现综合性能提升。取得的关键创新和技术进展:

1)建立了基于多种物理冶金学原理指导的机器学习集成计算设计平台,以指导超强不锈钢的高通量大规模设计优化。

2)基于集成计算设计结果研制新型超强不锈钢,形成制造大纲并制备得到φ200棒材样件。

研究形成基于物理冶金学指导的超强钢集成计算设计平台及高维度数据库,进行具有自主知识产权的高性能超强不锈钢研发设计。获得国家“十三五”装备预研共用技术项目支持,进行舰载机主起外筒全尺寸构件研制,为我国多种空军高端装备中的关键构件的制备提供了材料保障。