2018年度本方向重要研究进展简介

之一:钢包底喷粉精炼新工艺的开发与应用

之二:微合金钢连铸坯表面质量控制技术开发应用与推广

之三:宽大断面连铸坯凝固末端重压下技术开发

之四:加压冶金理论及新一代航空航天用高氮不锈轴承钢制备关键技术开发

之五:复合铁焦低碳炼铁新炉料制备与应用技术

重要研究进展之一

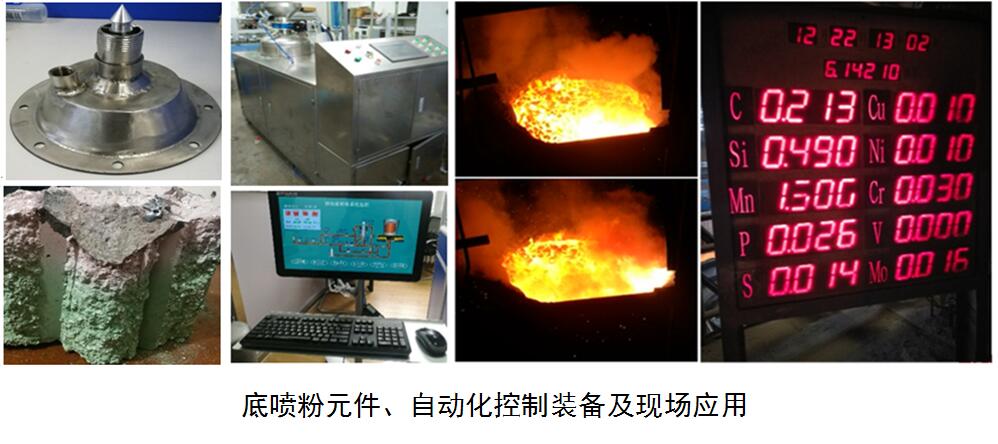

钢包底喷粉精炼新工艺的开发与应用

2018年度方向人员研发了异性缝隙元件和防渗漏装置,解决了工艺稳定性和安全性难题,实现了钢包底喷粉在45钢包的工业应用,并在鞍钢260吨大规格钢包实施底喷粉精炼工艺推广应用。取得了如下进展:

(1)开发了异型缝隙和配套导流气室的喷粉元件,喷粉元件缝隙率由原来1.27%提高至31.7%,解决了喷粉元件进粉阻力大和气室易堵塞难题,喷粉元件供粉阻力减小27%,粉剂无堵塞率提高至99%。

(2)研发了30-3000NL/min超大量程高稳定性自控供气系统,消除了喷粉过程脉动现象;针对钢包底部透气砖渗钢共性难题,开发了循环冷却控压防渗漏装置,解决了由渗钢造成的堵塞难题;研发了“喷气—喷粉—吹扫—回收”一键自动控制,确保底喷粉系统的稳定长效运行机制。

(3)已完成45吨钢包工业应用现场应用,连续喷粉突破6炉,钢液脱硫率达80%,与LF脱硫工艺相比,L-BPI的钢水脱硫率提高了20%,脱硫时间缩短15分钟,吨钢成本降低20元、节能3.7千克标准煤。

目前已系统解决了L-BPI/RH-BPI所涉及的渗漏、堵塞、安全、稳定、高效等关键科学与技术问题,在鞍钢260吨大规格钢包实施了L-BPI的推广应用,与本钢、河钢等企业达成RH-BPI/VD-BPI的合作意向。

重要研究进展之二

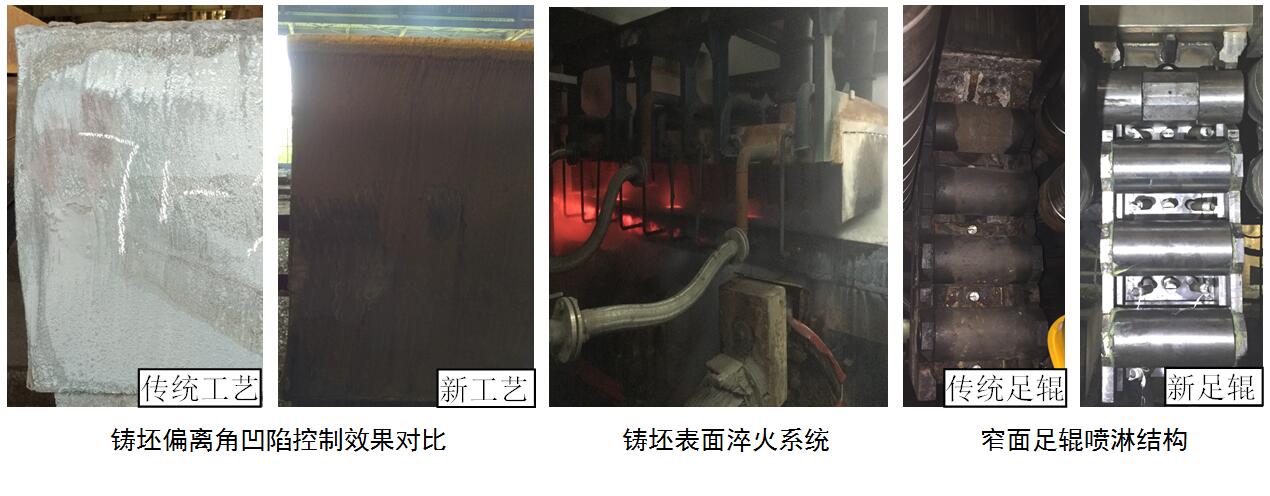

微合金钢连铸坯表面质量控制技术规模化推广应用

2018年度方向研究人员揭示厚板坯偏离角凹陷形成机理、开发形成连铸板坯二冷末端表面高温全连续淬火控制工艺与装备技术,同时进一步突破并推广了微合金钢连铸坯角部裂纹控制技术。取得了如下主要进展:

(1)研究获得了铸坯在结晶器及二冷铸流内的凝固热/力学行为规律,全面探明了厚板坯宽面偏离角凹陷形成原因,开发形成了基于曲面结晶器和二冷窄面足辊大锥度并强冷的控制技术,并进行了现场实施。

(2)研究了在板坯连铸机末端实施铸坯表面淬火组织高塑化的控冷关键理论,并开发形成了铸坯高温全连续淬火装备,成功在唐钢3条宽厚板坯连铸机投用。

(3)成功开发出了窄面足辊横向3喷淋结构,并形成了铸坯二冷高温区强冷却、保障铸坯角部高温奥氏体组织快速铁素体化的控冷工艺,在宝钢1#等产线上线应用。

(4)成功新推广本钢、攀钢等5条微合金钢连铸坯角部裂纹控制技术应用产线。

上述相关技术的开发与推广,有利保障了微合金等钢连铸生产过程表面无缺陷高效化生产,提升应用企业产品国内与国际市场竞争力。

重要研究进展之三

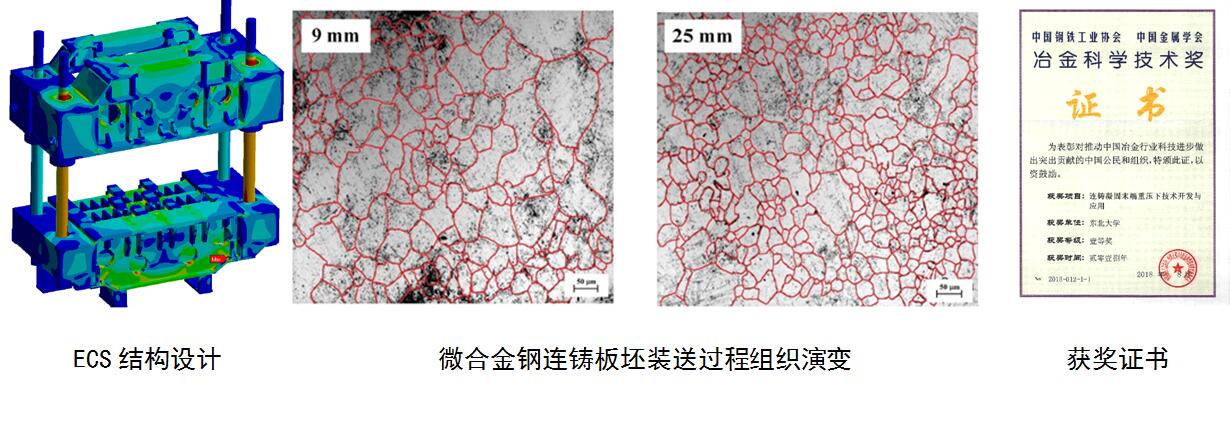

宽大断面连铸坯凝固末端重压下技术开发

2018年度研究人员在前期研发工作的基础上,进一步推广应用重压下工艺,并完成了成果总结归纳工作,取得的主要技术进展与工作如下。

(1)深入系统研究了连铸凝固末端重压下过程冶金学行为规律,在致密化方面—建立了基于静水应力积分的大方坯缩孔闭合度预测模型;在均质化方面—准确表征了“坯壳变形-溶质宏观偏析”关系,定量阐明了重压下对偏析的改善作用—带液芯压下的必要性;在细晶化方面—阐明了宽厚板坯、大方坯重压下过程组织演变规律及其在装送过程的遗传性。上述理论研究为重压下工艺的进一步优化与精准设计提供了重要支撑。

(2)完成宝钢韶钢大方坯重压下技术的推广,高碳高合金钢大方坯中心质量显著改善,生产高端轴承钢供货宝马、奔驰轮毂轴承,生产非调钢供货KOMATSU、卡特彼勒、三一重工等企业。

(3)在宝钢梅山开展常规板坯连铸机高碳钢大压下量新工艺研发与实践,针对碳含量≥0.7%、锰含量≥1.0%的汽车零部件用精冲钢,突破了常规轻压下变形率不足1.5%的约束,研发投用了变形率≥5%的压下新工艺,铸坯中心偏析曼标评级≤2.2级比例由2016年13%提高至2018年92.1%,实现精冲钢的国产化替代。

2018获中国金属学会冶金科学技术奖一等奖,在鞍钢、石钢等继续开展重压下技术的推广应用,部分企业已达成合作意向

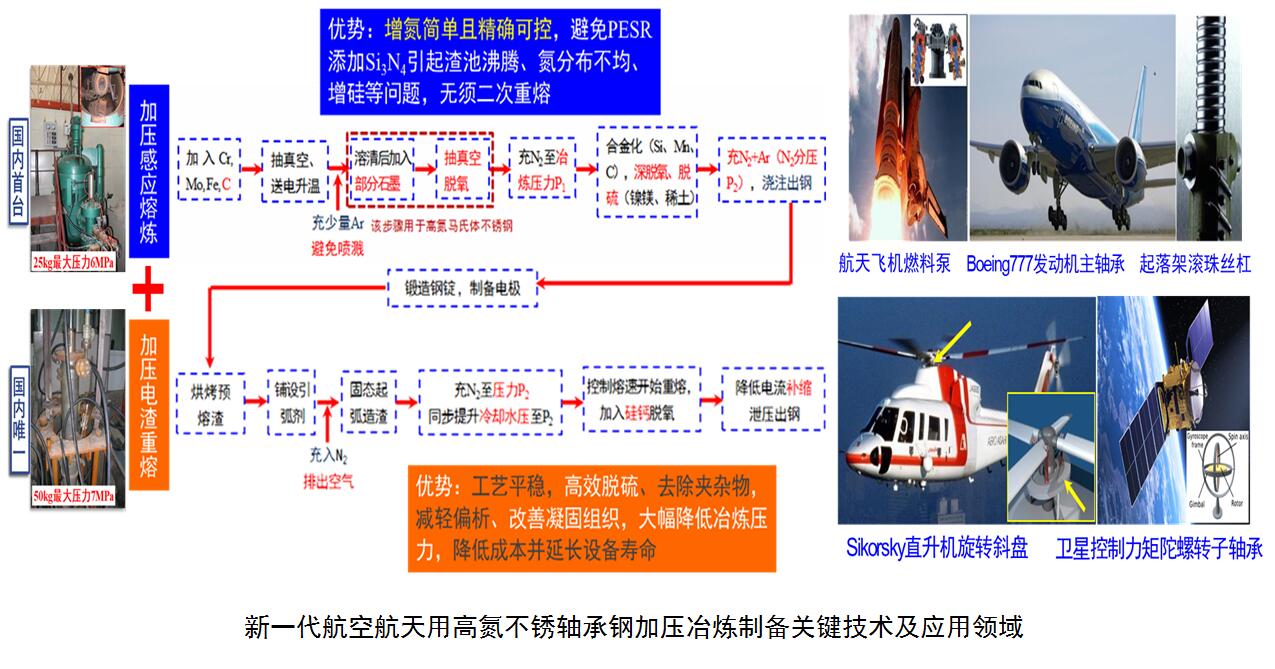

重要研究进展之四

加压冶金理论及新一代航空航天用

高氮不锈轴承钢制备关键技术开发

2018年度依托沈阳市重大成果转化项目,发展了加压冶金理论、研发了加压冶金关键装备、创新了加压冶金制备关键技术,开发新一代航空航天用高氮不锈轴承钢。取得了如下创新和技术进展:

(1)构建了加压下氮溶解度模型和渗氮动力学模型,阐明了氮在凝固过程偏析和析出机制,明晰了压力强化冷却、促进凝固组织细化机理,揭示了加压下钙、镁元素等微合金元素净化钢液和夹杂物变性机理。

(2)自主研发了加压感应和加压电渣关键冶金装备,攻克了氮合金化和氮含量精确控制、纯净度控制、均质化凝固等系列关键技术,全流程集成创新,形成了成套专有技术,首创了加压双联全新工艺流程。

(3)发展了以“碳氮调控”为核心的合金优化设计方法,攻克了热加工工艺优化及组织调控、热处理过程中组织演变与性能调控等系列关键技术,研发了新一代航空航天用高氮不锈轴承钢。

目前,依托东大(中德)产业园,完成工业化规模关键装备设计,正加速产业化推广及应用,满足我国航空航天轴承换代升级的材料急需,引领和示范我国特殊钢行业转型与升级。

重要研究进展之五

复合铁焦低碳炼铁新炉料制备与应用技术

2018年度针对我国炼铁产业低碳前沿技术的重大需求,方向研究人员成功开发了复合铁焦低碳炼铁新炉料制备与应用技术,取得如下创新和技术进展:

(1)研究了物料配比、粘结剂种类、炭化温度、炭化时间、升温速率等工艺参数对复合铁焦炭化前后抗压强度的影响,确定了复合铁焦压块和炭化工序关键技术参数;

(2)开发了复合铁焦反应性和反应后前度优化技术,获得复合铁焦冶金特性协同优化机制,并提出复合铁焦冶金特性评价新方法;

(3)阐明复合铁焦气化反应动力学、复合铁焦对综合炉料熔滴性能改善机制,形成高炉使用复合铁焦低碳冶炼技术;

(4)进行了复合铁焦工业化生产核心装备设计,试制了国内首台复合铁焦生产装置。

上述研究成果形成了复合铁焦低碳炼铁新炉料的整套工艺和装备技术,正与宝钢、河钢开展工业性应用研究。同时,本项目研究获批NSFC-辽宁联合基金重点项目资助。据估算,河钢集团高炉吨铁使用40 kg热压铁焦,成本约降低10元,CO2排放量减少25 kg。本研究成果的实际应用对我国低碳炼铁具有重要示范和推动作用。