2018年度方向重要研究进展简介

之一:系统可重构的智能制造基础研究平台

之二:面向铝/铜板带材智能制造的工业大数据平台

之三:三维全景测量关键技术

之四:多物理场条件下的煤粉流动参数测量技术

重要研究进展之一

系统可重构的智能制造基础研究平台

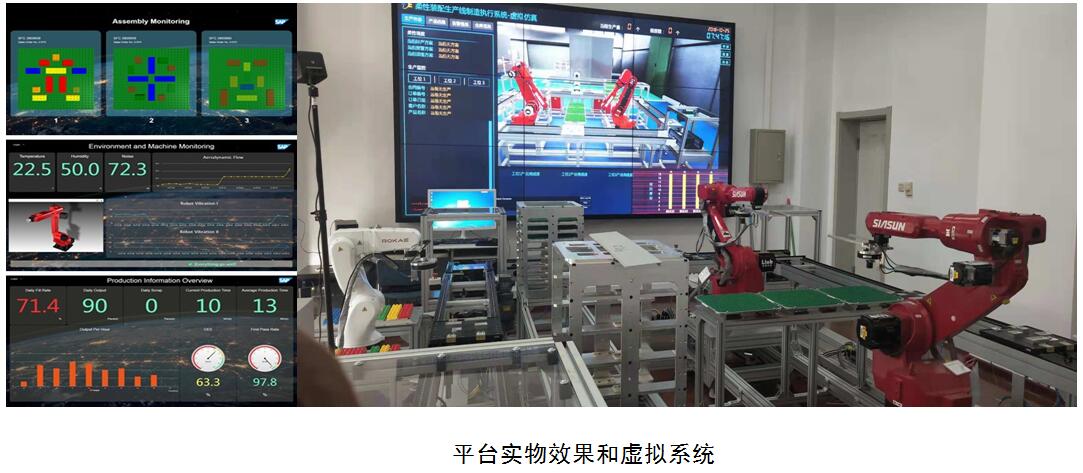

以“中国制造2025”为总体指导思想,融合工业4.0、互联网+等概念,通过引进装配生产线、工业机器人、机器视觉、工业SDN网络、MES、离散系统数字化仿真技术、流程系统数字化仿真和运行系统,并结合企业管理协同工作形成平台整体解决方案。其技术体系主要包括:(1)基于WIA-FA的工业物联网系统;(2)软件定义的管控系统;(3)打通纵向集成的管理软件系统。柔性装配生产线制造执行系统是基于客户个性化订单,生成订单信息的混线柔性生产制造执行系统,不仅实现了对订单-物料-调度-生产的纵向全价值链集成,而且完成了生产过程中对生产过程关键KPI的生产监控,实现了对能源-物料-质量-设备的生产过程数据横向全过程集成。平台系统包含订单管理、柔性调度、库存管理、质量管理、设备管理、能源管理、生产监控、系统管理八大模块。

通过装配线实现产品的个性化选择、工件挑选、搬运上线、托盘运输、自动上下料、自动装配和质检等功能。以乐高积木个性化装配为例,通过选择不同型号和颜色的零部件个性化配置生成不同的订单,设计平台实现设计人员的权限分级管理,包括订单生成、工艺平台装配工艺流程自动生成和动态重构;订单生成后,结合工业机器人和机器视觉进行零部件的识别以及自动上下料和装配工作;装配完成后对产品进行总体拍照检测,然后下线,为师生提供可以开展从设计、装配、检测、下线存储整个生命周期生产过程智能制造技术的研究平台。

重要研究进展之二

面向铝/铜板带材智能制造的工业大数据平台

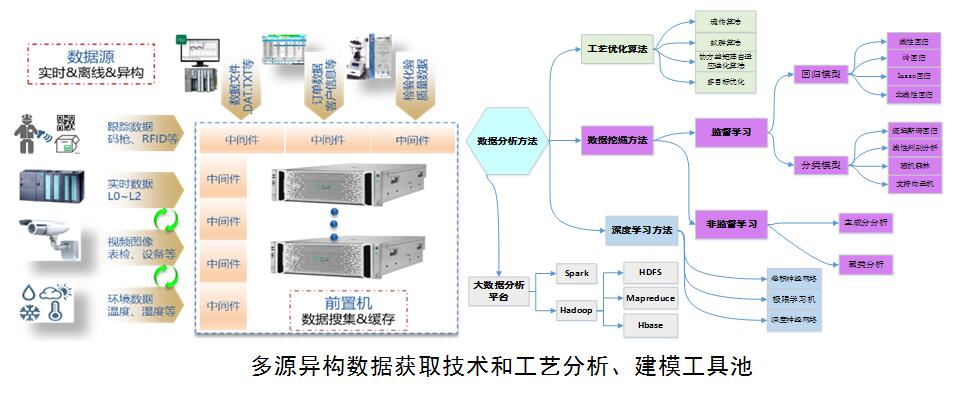

围绕国家智能制造战略需求,结合2011钢铁共性技术协同创新中心重大任务—国家重点研发计划之“基于工业大数据的铝/铜板带材智能化工艺控制技术”,经过前期的现场调研、理论研究、关键技术开发等等研究工作,克服了铝/铜板带材生产流程加工工序多、工艺复杂、装备控制系统种类多差异大、信息来源分散不完整、示范企业信息化技术不平衡等难题,在平台架构设计、全流程数据项设计、数据获取、存储及处理、平台应用工具等方面进行了完整设计。旨在通过对全流程工艺数据项进行构建并形成完整数据源的基础上,开发突破数据获取、整合、存储、分析等关键技术,形成具有标准化、开放性的大数据平台,最终实现基于工业大数据技术的工艺参数深度优化、生产过程质量建模、生产组织智慧优化决策等智能化工业应用。

经过1年多的艰苦工作,面向铝/铜板带材智能制造的工业大数据平台中试平台已经搭建完成,定义了全流程数据项、数据采集标准、数据存储等标准,开发了面向控制系统、实时数据库、关系数据库、二维码等多种数据源设备的接口中间件,基于已获取的现场2TB的历史过程数据开发了数据清洗和分析工具,各项功能处于逐步丰富完善中。

重要研究进展之三

三维全景测量关键技术

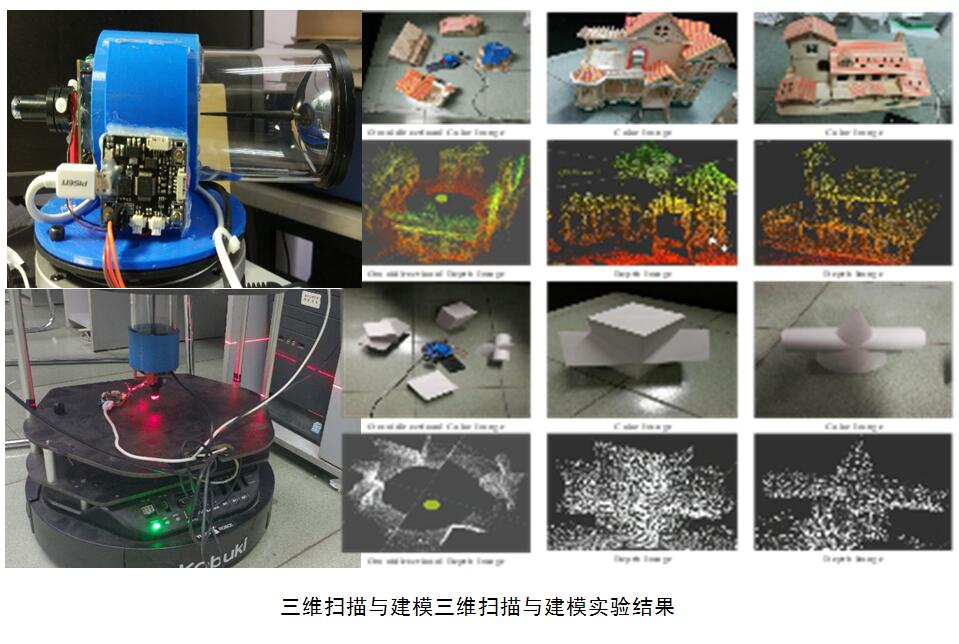

三维扫描与建模是计算机视觉研究中的关键问题, 可广泛应用于无人驾驶、机器人避障与导航、虚拟现实、增强现实等。课题组研发了一种基于全向图与编码光的三维全景测量技术。首先, 为了满足测量系统易于安装的需求, 采用了基于多参考面的投影仪标定算法,使繁琐的系统标定步骤变得简单容易; 然后, 设计了一组 “四方位沙漏状” 编码结构光, 有效实现待测图像与参考图像的对应点计算,大幅度提高测量精度; 最后, 在移动条件下, 研究基于先验约束迭代就近点的三维点云匹配算法,实现目标的三维建模。大量实验结果表明, 该方法可以快速、准确、鲁棒地对大场景进行三维扫描与建模, 且抗干扰能力较强。

基于该研究成果,课题组已经在IEEE Transactions on Image processing、Optics & Laser Technology、Optics and Lasers in Engineering、自动化学报等国内外重要期刊上发表论文二十余篇,申请及授权国家发明专利七项。同时,课题组也与国内多家企业建立联系,实现成果转化工作。

重要研究进展之四

多物理场条件下的煤粉流动参数测量技术

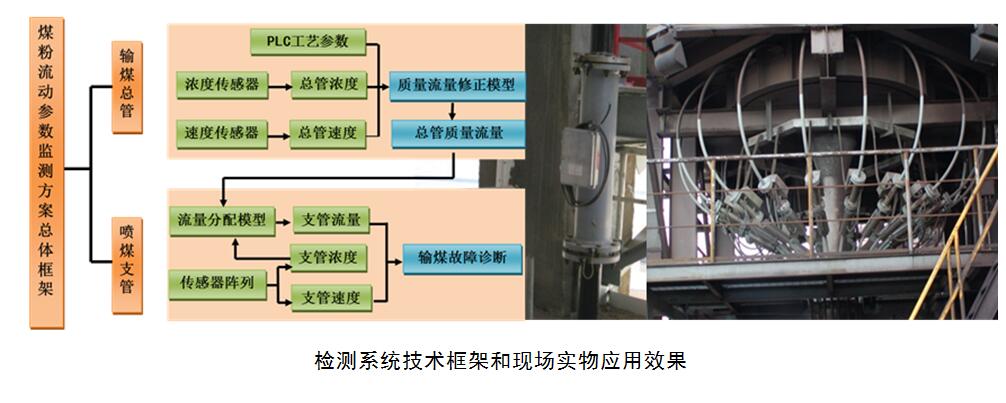

针对浓相输送的气固两相流,浓度、速度及质量流量等煤粉流动参数的在线检测难题。方向研究人员突破了煤种及配比变化等干扰条件下煤粉流动参数测量的关键技术,提出了基于电容传感器集成技术的输煤总量质量流量计量与支管流动参数检测的系统化解决方案,取得了如下创新和技术进展:

(1)提出了以具有固定相浓度传感器数据作为介电常数补偿数据的双电容测量方法,建立了补偿结合介电常数变化的煤粉质量流量在线校正模型。

(2)综合考虑静电场与流场、气相与固相的耦合作用,分析煤粉在多物理场条件下的流动特性及时空分布波动对于传感器测量结果的影响,结合传感器结构参数优化设计及传感器优化布设研究,设计完成了流型在线整定的装置。

(3)针对高炉喷煤工艺特点,提出了总管流动参数计量与支管流动参数一致性、均匀性与输煤故障诊断的系统化监测方案,并在宝钢、湛钢、南钢、韶钢等高炉在线应用。其中,结构优化的灵敏度高、均匀性误差<5%的螺旋形状表面板电容式相浓度传感器,是已有文献报道中均匀性误差最小的煤粉相浓度电容传感器;具有抗杂散电容的高压交流微小电容检测电路,将现有检测电路的分辨率及灵敏度提高了5倍以上;基于数据驱动的煤粉质量流量模型及在线校正方法,达到煤粉质量流量在线检测准确度≤±5%;基于数据特征分析的快速输煤故障诊断方法,达到输煤故障诊断准确率>99%。